RX-7R

JUKI

| Stato di disponibilità: | |

|---|---|

| Quantità: | |

| Montatore automatico di chip JUKI

Il montatore automatico di chip JUKI funge da macchina centrale nelle linee di produzione SMT, montando componenti di superficie su PCB con alta velocità e precisione costante per mantenere l'intero sistema operativo senza interruzioni importanti. I modelli della serie RS offrono velocità e flessibilità bilanciate per schede di varie dimensioni, posizionando piccoli trucioli su parti più grandi in cicli di produzione misti. I modelli della serie RX raggiungono una resa molto elevata in spazi limitati, garantendo tassi di posizionamento elevati per metro quadrato in condizioni ristrette. Queste macchine si collegano direttamente con stampanti per pasta, forni di rifusione, ispezione AOI e trasportatori per formare linee complete che riducono difetti e sprechi. Gestiscono assemblaggi di LED, smartphone PCB, telefoni da bar, elettronica automobilistica e schede standard. I.C.T costruisce attorno a loro configurazioni di fabbrica complete, dalla pianificazione alla gestione quotidiana, garantendo una produttività affidabile e tempi di inattività minimi negli ambienti di produzione reali.

| Caratteristiche del modello di macchina Pick and Place JUKI

Caratteristiche della serie RS-1R / RS-1XL

RS-1R e RS-1XL forniscono un montaggio modulare affidabile per operazioni di linea SMT standard. L'RS-1R funziona a una velocità ottimale di 47.000 CPH con una precisione di posizionamento di ±35 µm (Cpk ≥1) e gestisce pannelli da 50×50 mm a 650×370 mm a serraggio singolo o fino a 1.200×370 mm a doppio serraggio. L'RS-1XL estende la larghezza del pannello a 650×560 mm, adatto per pannelli LED più grandi e lavori simili. Entrambi utilizzano la testa Takumi per posizionare componenti da 0201 metri a quadrati da 74 mm o forme lunghe 150×50 mm. Supportano fino a 112 alimentatori per transizioni rapide di lavoro. Le dimensioni compatte semplificano l'integrazione della linea, mentre le telecamere di visione e il controllo della forza garantiscono un posizionamento accurato e accurato. Questi modelli funzionano bene in strutture che richiedono versatilità tra diversi cicli di produzione e risultati costanti su periodi operativi prolungati.

Caratteristiche della serie RX-7R / RX-8

I modelli RX-7R e RX-8 si concentrano sul posizionamento di volumi elevati in spazi ristretti di fabbrica. La RX-7R eroga 75.000 CPH con teste parallele, posizionando pezzi dalla dimensione 03015 a 25 mm quadrati su tavole fino a 510×450 mm a corsia singola. L'RX-8 raggiunge i 100.000 CPH ottimali utilizzando la testa P20, progettata per l'assemblaggio denso di piccoli componenti in ambienti ad alta produttività. Entrambi mantengono una larghezza ridotta di 998 mm, garantendo i tassi di posizionamento più elevati per metro quadrato. Includono illuminazione coassiale per un riconoscimento nitido, posizionamento a basso impatto per proteggere le schede e monitoraggio per ridurre i tempi di inattività. Le opzioni a doppia corsia e la condivisione dei dati con altre apparecchiature migliorano l'efficienza della linea. Queste macchine sono adatte alla produzione intensiva di strisce LED, smartphone PCB, moduli automobilistici e articoli simili in cui lo spazio è limitato e il volume di produzione è fondamentale.

| Specifica

| Parametro | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Velocità di posizionamento (CPH ottimale) | 47.000 | 42.000 | 75.000 | 100.000 |

| Dimensione massima della scheda (mm) | 650×370 (singolo/doppio) | 650×560 | 510 × 450 (corsia singola) | 510×450 (circa) |

| Dimensione minima della scheda (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Altezza componente (max mm) | 25 | 25 | 3-10,5 (a seconda della testa) | 3 |

| Componente più piccolo | 0201 (metrico) | 0201 (metrico) | 03015 (metrico) | 0201 (circa 0,4×0,2 mm) |

| Componente più grande (mm) | 74 quadrati / 150×50 | 74 quadrati / 150×50 | 25 quadrati | 5 quadrati |

| Ingressi alimentatore (max) | 112 | 112 | 76 | 56 (circa) |

| Precisione del posizionamento | ±35μm (Cpk ≥1) | ±35μm (Cpk ≥1) | ±40μm (circa) | Alta precisione (visione) |

| Larghezza macchina (mm) | 1.500 (circa) | 2.109 | 998 | 998 |

| Tipo di testa | Testa in linea Takumi | Testa in linea Takumi | Teste rotanti parallele (P16S) | Testa rotante P20 |

| SMT Elenco delle apparecchiature di linea

I.C.T assembla linee di assemblaggio PCBA affidabili incentrate sulle apparecchiature JUKI SMT per prestazioni quotidiane costanti. a vuoto I caricatori introducono tavole pulite fin dall'inizio. Le stampanti automatiche applicano la pasta con un controllo esatto. Il montatore posiziona ogni componente in modo fermo e fedele. I forni di rifusione multizona saldano in modo uniforme e forte. I sistemi AOI ispezionano attentamente per individuare tempestivamente eventuali difetti. Trasportatore SMT mantengono un flusso regolare e ininterrotto. Il rendimento aumenta costantemente mentre i costi diminuiscono. Non compaiono pause o rilavorazioni inutili. Le linee gestiscono lavori impegnativi: gruppi motori automobilistici, assemblaggi LED e altro ancora. Le tavole completate emergono pronte per l'uso finale. I.C.T supporta l'intera catena dall'inizio alla fine.

| Video sul successo dei clienti

l video mostra un cliente che descrive le linee complete SMT e DIP utilizzate per la produzione di alimentatori per autoveicoli. La sezione SMT inizia con il caricamento a vuoto di schede pulite, seguito dalla pulizia, dalla stampa precisa della pasta e dal montatore automatico di chip JUKI che monta i componenti ad alta velocità e con precisione costante. Le schede procedono attraverso trasportatori fino alle stazioni di saldatura a riflusso multizona, buffer di raffreddamento, ispezione AOI e stazioni di scarico. Il processo DIP include saldatura a onda, capovolgimento della scheda, test ICT e connessioni sicure. Il filmato mostra le macchine che funzionano regolarmente, le tavole che si muovono senza intoppi e il posizionamento rimane esatto durante tutto il processo. Il cliente nota la riduzione dei difetti, il mantenimento del ritmo di produzione e la qualità che soddisfa i requisiti automobilistici. I tempi di inattività rimangono minimi durante i turni regolari, consentendo risultati affidabili nel tempo.

| Assistenza e supporto alla formazione

I.C.T fornisce un supporto completo per intere linee di produzione di fabbrica che includono macchine per il montaggio automatico di chip JUKI e relative apparecchiature. Gli ingegneri eseguono l'installazione in loco e la configurazione operativa iniziale. Offrono una formazione dettagliata sulle routine quotidiane, sullo sviluppo del programma, sulla manutenzione preventiva e sulla risoluzione dei problemi di base. La diagnostica remota consente una rapida risoluzione dei problemi da qualsiasi luogo. Le visite di assistenza programmate mantengono le prestazioni delle apparecchiature per lunghi periodi. I team tecnici assistono con adeguamenti della linea, miglioramenti dei processi o espansioni di capacità senza interruzioni significative. I centri di assistenza globali garantiscono una risposta rapida in tutte le regioni. Questa partnership continua aiuta a trasformare i macchinari in componenti affidabili di sistemi di produzione più ampi, supportando una produzione costante e stabilità operativa a lungo termine.

| Feedback dei clienti

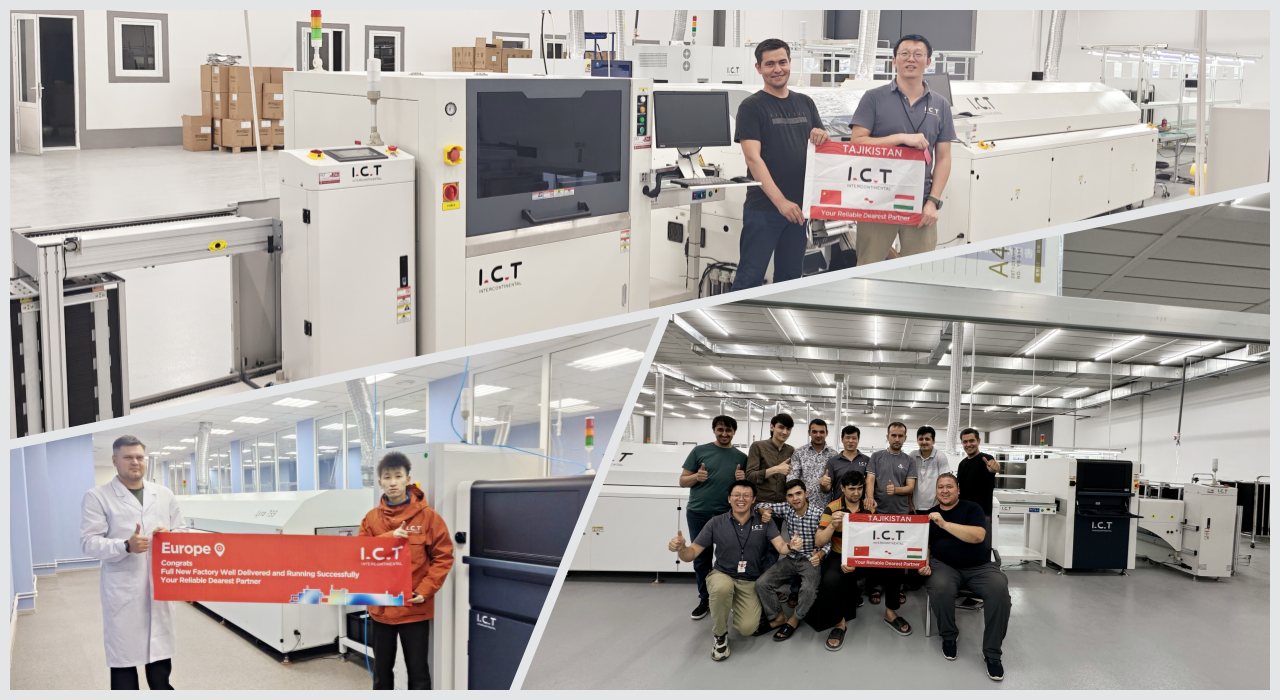

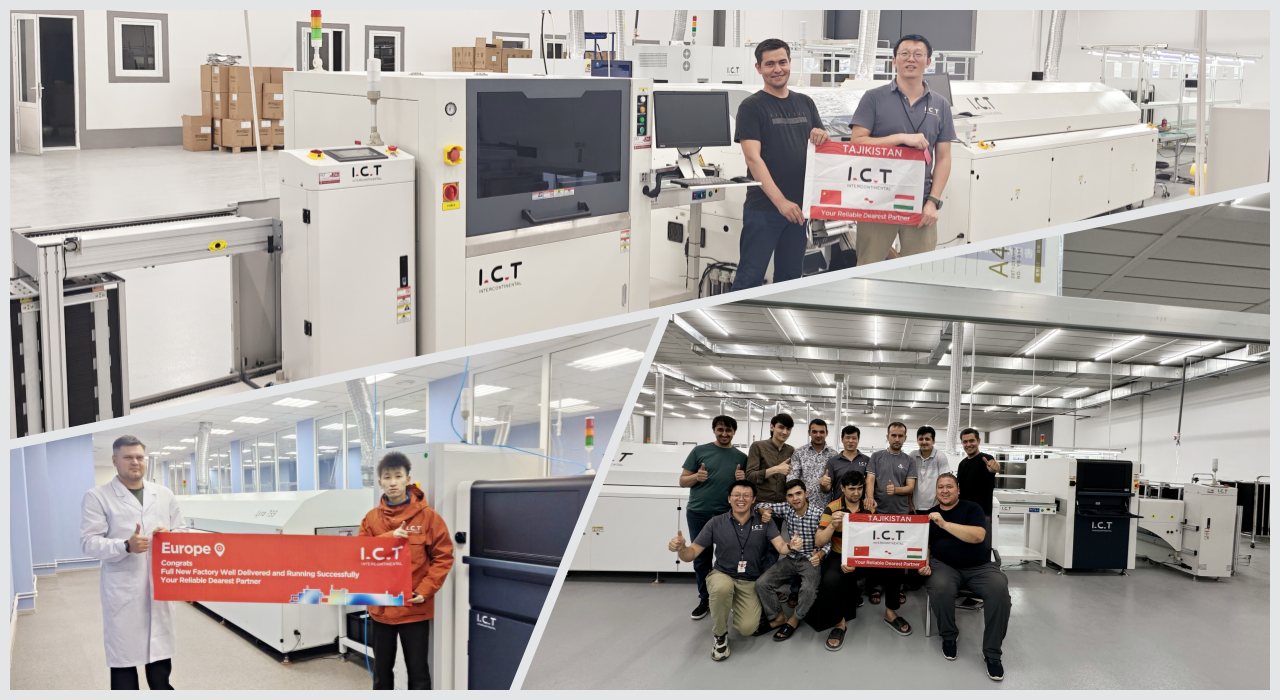

I clienti evidenziano regolarmente la competenza e la prontezza degli ingegneri di I.C.T durante i lavori di installazione e assistenza. Esprimono soddisfazione per l'affidabilità, la velocità e la precisione dell'attrezzatura per il montaggio automatico dei chip JUKI attraverso cicli di produzione estesi. Un imballaggio sicuro e professionale garantisce che le macchine arrivino in condizioni eccellenti dopo la spedizione a lunga distanza. Le domande ricevono risposte rapide e dettagliate che impediscono inutili interruzioni della linea. Molti riferiscono che il sistema completo funziona in modo più fluido del previsto, con rendimenti più elevati e meno interruzioni. La fiducia si basa su macchinari affidabili abbinati a un supporto attento e affidabile. Le fabbriche vedono I.C.T come un partner solido che contribuisce direttamente a una produzione efficiente e di alta qualità.

| Certificazioni e standard

I modelli di montaggio automatico di chip JUKI possiedono certificazioni chiave tra cui CE per la conformità alla sicurezza europea, RoHS per materiali sicuri per l'ambiente e ISO9001 per la gestione strutturata della qualità. Numerosi brevetti proteggono le innovazioni nelle teste di posizionamento, nei sistemi di visione e nelle tecnologie correlate. Queste credenziali confermano l'adesione agli standard internazionali per un funzionamento sicuro, responsabilità ambientale e qualità di produzione costante. Le strutture in tutto il mondo installano e gestiscono le apparecchiature con la garanzia che i requisiti normativi rimangano soddisfatti. Le certificazioni riflettono un chiaro impegno a produrre sistemi durevoli e ad alte prestazioni che soddisfino le aspettative del settore globale.

| Informazioni su I.C.T azienda e fabbrica

I.C.T conduce ricerca e sviluppo interni per far avanzare SMT e le apparecchiature per la produzione elettronica. La produzione avviene in una struttura ampia e moderna con controlli rigorosi in ogni fase, dal ricevimento dei componenti all'assemblaggio finale. Dal 2012, l'azienda si è espansa rapidamente, impiegando una forza lavoro considerevole e mantenendo otto filiali a livello internazionale. Serve più di 1600 clienti in oltre 72 paesi con soluzioni di fabbrica complete. Rigorosi sistemi di gestione della qualità controllano tutti i processi, garantendo prestazioni affidabili e longevità delle apparecchiature. I.C.T offre supporto completo, dalla pianificazione iniziale del sistema e consegna completa della linea all'ottimizzazione e agli aggiornamenti continui, aiutando i produttori di elettronica a raggiungere operazioni stabili ed efficienti su scala globale.

| Montatore automatico di chip JUKI

Il montatore automatico di chip JUKI funge da macchina centrale nelle linee di produzione SMT, montando componenti di superficie su PCB con alta velocità e precisione costante per mantenere l'intero sistema operativo senza interruzioni importanti. I modelli della serie RS offrono velocità e flessibilità bilanciate per schede di varie dimensioni, posizionando piccoli trucioli su parti più grandi in cicli di produzione misti. I modelli della serie RX raggiungono una resa molto elevata in spazi limitati, garantendo tassi di posizionamento elevati per metro quadrato in condizioni ristrette. Queste macchine si collegano direttamente con stampanti per pasta, forni di rifusione, ispezione AOI e trasportatori per formare linee complete che riducono difetti e sprechi. Gestiscono assemblaggi di LED, smartphone PCB, telefoni da bar, elettronica automobilistica e schede standard. I.C.T costruisce attorno a loro configurazioni di fabbrica complete, dalla pianificazione alla gestione quotidiana, garantendo una produttività affidabile e tempi di inattività minimi negli ambienti di produzione reali.

| Caratteristiche del modello di macchina Pick and Place JUKI

Caratteristiche della serie RS-1R / RS-1XL

RS-1R e RS-1XL forniscono un montaggio modulare affidabile per operazioni di linea SMT standard. L'RS-1R funziona a una velocità ottimale di 47.000 CPH con una precisione di posizionamento di ±35 µm (Cpk ≥1) e gestisce pannelli da 50×50 mm a 650×370 mm a serraggio singolo o fino a 1.200×370 mm a doppio serraggio. L'RS-1XL estende la larghezza del pannello a 650×560 mm, adatto per pannelli LED più grandi e lavori simili. Entrambi utilizzano la testa Takumi per posizionare componenti da 0201 metri a quadrati da 74 mm o forme lunghe 150×50 mm. Supportano fino a 112 alimentatori per transizioni rapide di lavoro. Le dimensioni compatte semplificano l'integrazione della linea, mentre le telecamere di visione e il controllo della forza garantiscono un posizionamento accurato e accurato. Questi modelli funzionano bene in strutture che richiedono versatilità tra diversi cicli di produzione e risultati costanti su periodi operativi prolungati.

Caratteristiche della serie RX-7R / RX-8

I modelli RX-7R e RX-8 si concentrano sul posizionamento di volumi elevati in spazi ristretti di fabbrica. La RX-7R eroga 75.000 CPH con teste parallele, posizionando pezzi dalla dimensione 03015 a 25 mm quadrati su tavole fino a 510×450 mm a corsia singola. L'RX-8 raggiunge i 100.000 CPH ottimali utilizzando la testa P20, progettata per l'assemblaggio denso di piccoli componenti in ambienti ad alta produttività. Entrambi mantengono una larghezza ridotta di 998 mm, garantendo i tassi di posizionamento più elevati per metro quadrato. Includono illuminazione coassiale per un riconoscimento nitido, posizionamento a basso impatto per proteggere le schede e monitoraggio per ridurre i tempi di inattività. Le opzioni a doppia corsia e la condivisione dei dati con altre apparecchiature migliorano l'efficienza della linea. Queste macchine sono adatte alla produzione intensiva di strisce LED, smartphone PCB, moduli automobilistici e articoli simili in cui lo spazio è limitato e il volume di produzione è fondamentale.

| Specifica

| Parametro | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Velocità di posizionamento (CPH ottimale) | 47.000 | 42.000 | 75.000 | 100.000 |

| Dimensione massima della scheda (mm) | 650×370 (singolo/doppio) | 650×560 | 510 × 450 (corsia singola) | 510×450 (circa) |

| Dimensione minima della scheda (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Altezza componente (max mm) | 25 | 25 | 3-10,5 (a seconda della testa) | 3 |

| Componente più piccolo | 0201 (metrico) | 0201 (metrico) | 03015 (metrico) | 0201 (circa 0,4×0,2 mm) |

| Componente più grande (mm) | 74 quadrati / 150×50 | 74 quadrati / 150×50 | 25 quadrati | 5 quadrati |

| Ingressi alimentatore (max) | 112 | 112 | 76 | 56 (circa) |

| Precisione del posizionamento | ±35μm (Cpk ≥1) | ±35μm (Cpk ≥1) | ±40μm (circa) | Alta precisione (visione) |

| Larghezza macchina (mm) | 1.500 (circa) | 2.109 | 998 | 998 |

| Tipo di testa | Testa in linea Takumi | Testa in linea Takumi | Teste rotanti parallele (P16S) | Testa rotante P20 |

| SMT Elenco delle apparecchiature di linea

I.C.T assembla linee di assemblaggio PCBA affidabili incentrate sulle apparecchiature JUKI SMT per prestazioni quotidiane costanti. a vuoto I caricatori introducono tavole pulite fin dall'inizio. Le stampanti automatiche applicano la pasta con un controllo esatto. Il montatore posiziona ogni componente in modo fermo e fedele. I forni di rifusione multizona saldano in modo uniforme e forte. I sistemi AOI ispezionano attentamente per individuare tempestivamente eventuali difetti. Trasportatore SMT mantengono un flusso regolare e ininterrotto. Il rendimento aumenta costantemente mentre i costi diminuiscono. Non compaiono pause o rilavorazioni inutili. Le linee gestiscono lavori impegnativi: gruppi motori automobilistici, assemblaggi LED e altro ancora. Le tavole completate emergono pronte per l'uso finale. I.C.T supporta l'intera catena dall'inizio alla fine.

| Video sul successo dei clienti

l video mostra un cliente che descrive le linee complete SMT e DIP utilizzate per la produzione di alimentatori per autoveicoli. La sezione SMT inizia con il caricamento a vuoto di schede pulite, seguito dalla pulizia, dalla stampa precisa della pasta e dal montatore automatico di chip JUKI che monta i componenti ad alta velocità e con precisione costante. Le schede procedono attraverso trasportatori fino alle stazioni di saldatura a riflusso multizona, buffer di raffreddamento, ispezione AOI e stazioni di scarico. Il processo DIP include saldatura a onda, capovolgimento della scheda, test ICT e connessioni sicure. Il filmato mostra le macchine che funzionano regolarmente, le tavole che si muovono senza intoppi e il posizionamento rimane esatto durante tutto il processo. Il cliente nota la riduzione dei difetti, il mantenimento del ritmo di produzione e la qualità che soddisfa i requisiti automobilistici. I tempi di inattività rimangono minimi durante i turni regolari, consentendo risultati affidabili nel tempo.

| Assistenza e supporto alla formazione

I.C.T fornisce un supporto completo per intere linee di produzione di fabbrica che includono macchine per il montaggio automatico di chip JUKI e relative apparecchiature. Gli ingegneri eseguono l'installazione in loco e la configurazione operativa iniziale. Offrono una formazione dettagliata sulle routine quotidiane, sullo sviluppo del programma, sulla manutenzione preventiva e sulla risoluzione dei problemi di base. La diagnostica remota consente una rapida risoluzione dei problemi da qualsiasi luogo. Le visite di assistenza programmate mantengono le prestazioni delle apparecchiature per lunghi periodi. I team tecnici assistono con adeguamenti della linea, miglioramenti dei processi o espansioni di capacità senza interruzioni significative. I centri di assistenza globali garantiscono una risposta rapida in tutte le regioni. Questa partnership continua aiuta a trasformare i macchinari in componenti affidabili di sistemi di produzione più ampi, supportando una produzione costante e stabilità operativa a lungo termine.

| Feedback dei clienti

I clienti evidenziano regolarmente la competenza e la prontezza degli ingegneri di I.C.T durante i lavori di installazione e assistenza. Esprimono soddisfazione per l'affidabilità, la velocità e la precisione dell'attrezzatura per il montaggio automatico dei chip JUKI attraverso cicli di produzione estesi. Un imballaggio sicuro e professionale garantisce che le macchine arrivino in condizioni eccellenti dopo la spedizione a lunga distanza. Le domande ricevono risposte rapide e dettagliate che impediscono inutili interruzioni della linea. Molti riferiscono che il sistema completo funziona in modo più fluido del previsto, con rendimenti più elevati e meno interruzioni. La fiducia si basa su macchinari affidabili abbinati a un supporto attento e affidabile. Le fabbriche vedono I.C.T come un partner solido che contribuisce direttamente a una produzione efficiente e di alta qualità.

| Certificazioni e standard

I modelli di montaggio automatico di chip JUKI possiedono certificazioni chiave tra cui CE per la conformità alla sicurezza europea, RoHS per materiali sicuri per l'ambiente e ISO9001 per la gestione strutturata della qualità. Numerosi brevetti proteggono le innovazioni nelle teste di posizionamento, nei sistemi di visione e nelle tecnologie correlate. Queste credenziali confermano l'adesione agli standard internazionali per un funzionamento sicuro, responsabilità ambientale e qualità di produzione costante. Le strutture in tutto il mondo installano e gestiscono le apparecchiature con la garanzia che i requisiti normativi rimangano soddisfatti. Le certificazioni riflettono un chiaro impegno a produrre sistemi durevoli e ad alte prestazioni che soddisfino le aspettative del settore globale.

| Informazioni su I.C.T azienda e fabbrica

I.C.T conduce ricerca e sviluppo interni per far avanzare SMT e le apparecchiature per la produzione elettronica. La produzione avviene in una struttura ampia e moderna con controlli rigorosi in ogni fase, dal ricevimento dei componenti all'assemblaggio finale. Dal 2012, l'azienda si è espansa rapidamente, impiegando una forza lavoro considerevole e mantenendo otto filiali a livello internazionale. Serve più di 1600 clienti in oltre 72 paesi con soluzioni di fabbrica complete. Rigorosi sistemi di gestione della qualità controllano tutti i processi, garantendo prestazioni affidabili e longevità delle apparecchiature. I.C.T offre supporto completo, dalla pianificazione iniziale del sistema e consegna completa della linea all'ottimizzazione e agli aggiornamenti continui, aiutando i produttori di elettronica a raggiungere operazioni stabili ed efficienti su scala globale.