numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-12-11 Origine:motorizzato

Nella moderna produzione SMT ad alta densità, gli errori più costosi si verificano nella fase di stampa della pasta saldante, tuttavia la maggior parte delle fabbriche li scopre solo poche ore dopo durante il AOI o il test funzionale. Se la tua linea mostra già questi cinque classici segnali d'allarme, non hai solo 'bisogno' di SPI nella linea SMT : ne avevi bisogno ieri.

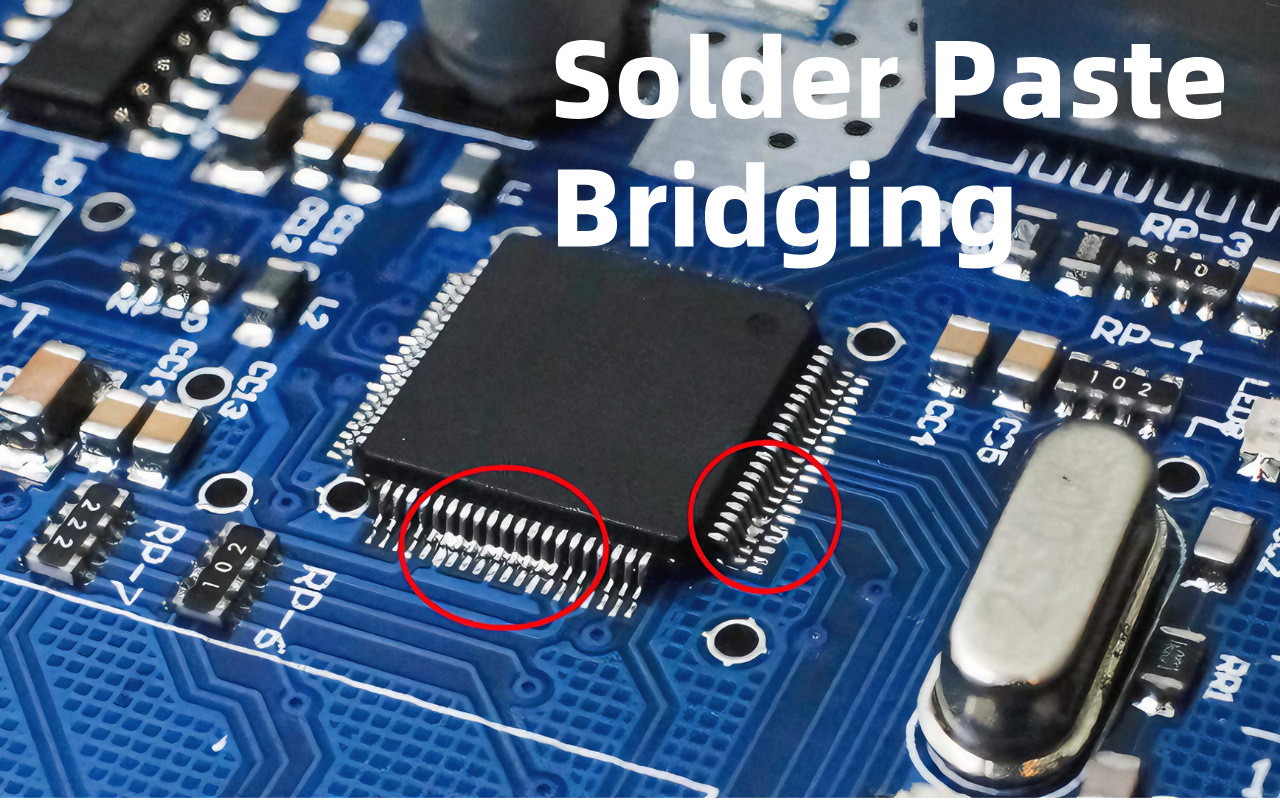

Immagina di recarti alla stazione AOI ogni mattina e di vedere ripetutamente gli stessi messaggi di errore rossi: 'saldatura insufficiente' 'saldatura eccessiva' o 'bridging'. Questa non è sfortuna: è il primo grande segnale di avvertimento che la fase di stampa della pasta saldante ha un problema.

AOI è la macchina che controlla le schede dopo che i componenti sono stati posizionati, quindi quando continua a riscontrare problemi con la pasta saldante, significa che il problema è iniziato molto prima, direttamente nella stampante. La maggior parte delle fabbriche pensa che AOI riuscirà a catturare tutto, ma nel momento in cui AOI vede il problema, il tabellone ha già completato il posizionamento e forse anche il riflusso.

Ripararlo ora costa molto tempo e denaro. SPI, invece, controlla la pasta saldante subito dopo la stampa, prima che vengano aggiunti eventuali componenti. In questo modo, le schede difettose non andranno mai avanti e risparmierai ore di rielaborazione ogni giorno.

Una saldatura insufficiente significa che alcuni pad hanno una quantità insufficiente di pasta, quindi i componenti potrebbero non collegarsi correttamente dopo il riscaldamento. Una saldatura eccessiva significa troppa pasta, che può causare cortocircuiti tra i pad vicini.

Potresti vedere un tabellone con solo il 60% della pasta necessaria su una pallina BGA, mentre il tabellone successivo ne ha il 140% nello stesso punto. Ciò accade perché la stampante non scarica sempre la stessa quantità. Gli operatori spesso danno la colpa alla pasta o allo stencil, ma la vera ragione è solitamente la pressione o la velocità instabili.

Senza misurazione, lo scopri solo più tardi su AOI. Un semplice controllo SPI subito dopo la stampa mostrerebbe il volume esatto su ogni singolo tampone e risolverebbe immediatamente il problema.

Offset della pasta significa che la pasta saldante viene stampata leggermente a sinistra o a destra rispetto a dove dovrebbe essere. Anche un piccolo spostamento di 25 micron (più sottile di un capello) può far sì che la pasta tocchi il tampone successivo, creando un ponte. Il bridging assomiglia a piccole connessioni argentate tra pin che dovrebbero essere separati.

Gli ingegneri spesso dicono 'lo stencil va bene' o 'il posizionamento ha causato questo', ma la maggior parte delle volte la stampante ha spostato la pasta durante la stampa. Il ponte casuale è particolarmente comune su parti a passo fine come componenti da 0,5 mm o 0,4 mm.

AOI lo prenderà, ma il board è già pieno di fiches costose. SPI misura la posizione esatta di ogni deposito di pasta in pochi secondi, così puoi riparare la stampante prima ancora che venga avviata la scheda successiva.

Ogni volta che AOI ferma una scheda per un problema con la pasta saldante, la tua stampante ti invia un messaggio: 'Ho bisogno di aiuto!' Gli studi di IPC e SMTA mostrano che dal 60% al 74% di tutti i difetti di saldatura iniziano nella fase di stampa.

Ciò significa che più della metà del tempo di rielaborazione è causato da qualcosa che potrebbe essere risolto in 10 secondi con SPI. Pensala come un'auto con una gomma a terra: non aspetti di schiantarti per controllare le gomme. In questo momento, AOI ti sta dicendo che la gomma è sgonfia, ma stai ancora guidando.

Installare SPI è come aggiungere un sensore di pressione dei pneumatici: ti avvisa nel momento in cui la pressione diminuisce, in modo da non forare mai. Le fabbriche che aggiungono SPI solitamente riducono i difetti legati alla pasta del 70% nel primo mese.

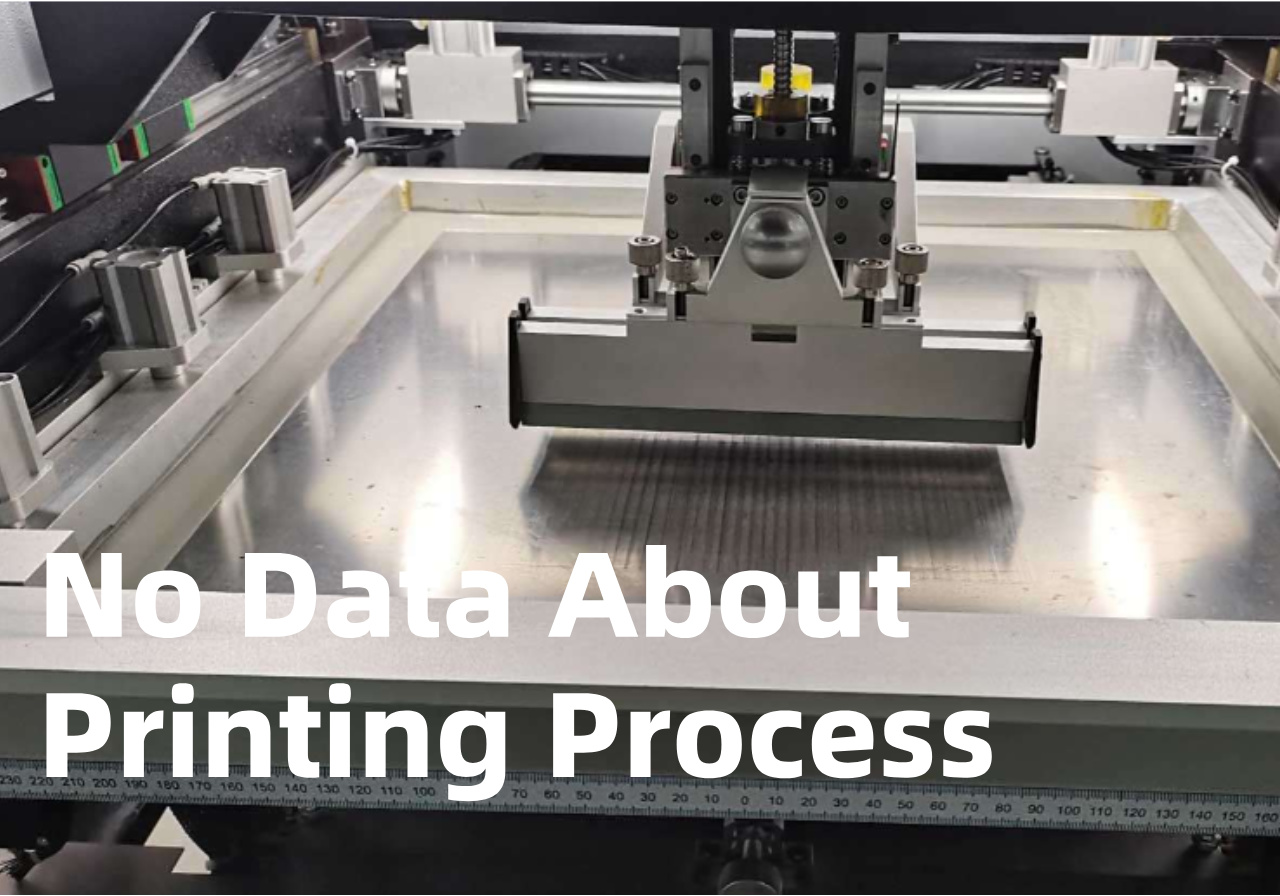

Se i tuoi ingegneri trascorrono ore ogni giorno a modificare le impostazioni della stampante (velocità, pressione, distanza di separazione) ma la qualità continua ad avere alti e bassi, non hai un problema di 'impostazioni'. Hai un problema di 'nessun dato'. Senza misurazioni reali, ogni regolazione è solo una supposizione.

SPI ti offre una chiara immagine 3D di ogni deposito di pasta, così sai esattamente cosa cambiare e in che misura. Ciò trasforma ore di tentativi ed errori in una soluzione di 5 minuti. Molte fabbriche vivono con questa frustrazione per anni prima di rendersi conto che SPI è lo strumento mancante.

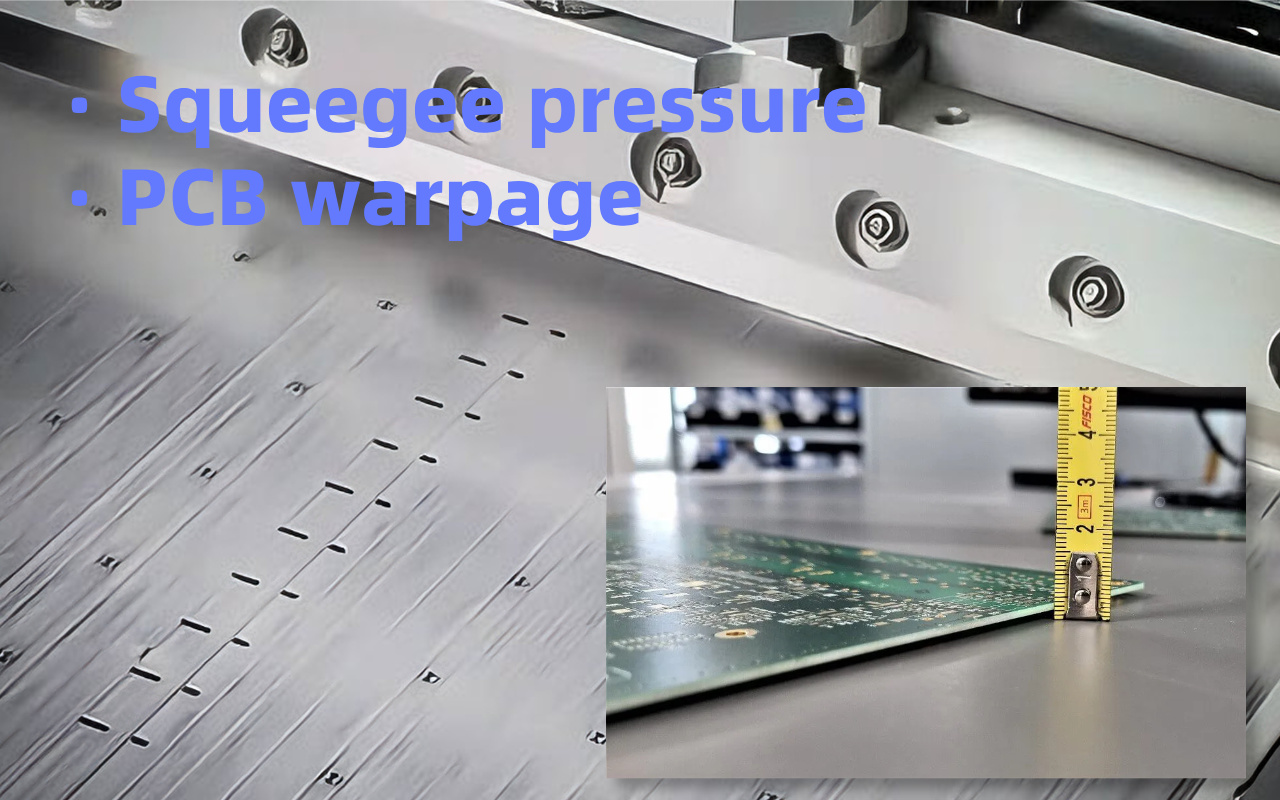

Nel turno mattutino i difetti potrebbero essere solo del 2%, ma nel turno notturno balzano improvvisamente al 15%. Il programma della macchina è esattamente lo stesso, lo stencil è lo stesso e la pasta proviene dallo stesso barattolo. L'unica differenza è l'operatore. Una persona potrebbe premere un po' più forte la spatola, un'altra potrebbe impostare una velocità di separazione un po' più veloce.

Queste piccole differenze creano grandi cambiamenti di volume che non puoi vedere con i tuoi occhi. Tutti si sentono frustrati perché nessuno sa chi ha 'ragione'. SPI elimina le congetture misurando automaticamente ogni tavola, in modo che ogni turno ottenga la stessa stampa perfetta, indipendentemente da chi utilizza la macchina.

Pulisci la linea, installi uno stencil nuovo, esegui le prime schede e all'improvviso AOI è pieno di errori rossi. Il volume potrebbe diminuire del 20-30% su aperture piccole o potrebbero apparire ponti dove non erano mai esistiti prima. Ciò accade perché ogni nuovo stencil ha spessore, dimensione dell'apertura o finitura superficiale leggermente diversi.

Senza misurazioni, trascorri l'intera giornata a modificare le impostazioni per tornare alla qualità di ieri. SPI scansiona la primissima scheda dopo un cambio di stencil e ti dice esattamente quali aperture sono basse o alte. Fai una modifica intelligente e continui la produzione: niente schede sprecate, niente ore sprecate.

Immagina un pilota che cerca di far atterrare un aereo coprendo tutti gli indicatori con del nastro adesivo. Questo è esattamente ciò che accade quando si regola la velocità o la pressione della racla sentendosi soli. Un piccolo cambiamento che sembra positivo potrebbe in realtà peggiorare il volume su metà dei pad.

Gli operatori finiscono per cambiare le impostazioni avanti e indietro tutto il giorno e la qualità non si stabilizza mai. SPI è la dashboard del tuo abitacolo: mostra altezza, volume e posizione di ogni pad in tempo reale. Vedi i numeri, fai una modifica precisa e il problema scompare. Le fabbriche che passano alla stampa basata sui dati riportano una qualità stabile entro la prima settimana.

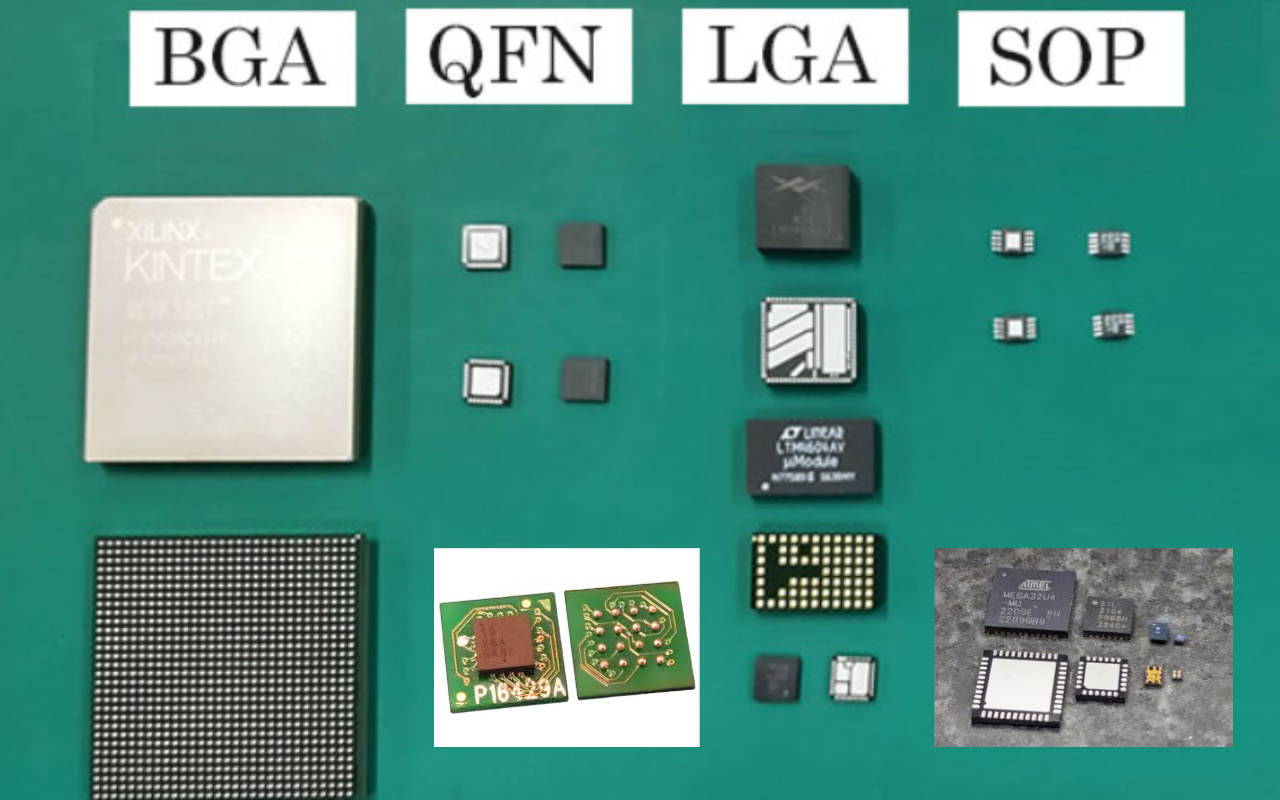

Quando componenti minuscoli come BGA, QFN e 01005 iniziano a guastarsi, la stazione di rilavorazione diventa il luogo più trafficato della fabbrica. La riparazione di una singola scheda difettosa può costare centinaia o addirittura migliaia di dollari e i clienti iniziano a lamentarsi dei ritardi.

Tutti possono vedere il denaro scomparire, ma la maggior parte delle persone continua a dare la colpa al riflusso o al collocamento. La verità è che quasi tutti questi costosi guasti iniziano con una scarsa stampa della pasta saldante. SPI li ferma prima ancora che i componenti vengano posizionati, risparmiando enormi quantità di tempo e denaro.

BGA si apre significa che alcune palline non si collegano affatto dopo il riflusso. Sembra che la pallina BGA sia appoggiata sopra la pasta invece di sciogliersi correttamente. I cortocircuiti si verificano quando troppa pasta collega due palline. Gli ingegneri spesso dicono che 'il profilo di riflusso è sbagliato', ma la vera causa è solitamente il volume di pasta non uniforme derivante dalla stampa.

Se una pallina contiene il 30% di pasta in meno, non si bagnerà correttamente. La rielaborazione di un singolo BGA può richiedere 30-60 minuti e rischia di danneggiare il chip. SPI misura il volume di pasta di ogni pallina subito dopo la stampa, quindi questi problemi non raggiungono mai il riflusso.

I dispositivi QFN sono dotati di cuscinetti nella parte inferiore, quindi se il volume di pasta è troppo basso su un lato, la saldatura non salirà sulla parete laterale: questo si chiama scarsa bagnatura. I chip 01005 sono così piccoli che anche una piccola differenza di volume fa sollevare un'estremità durante il riflusso, creando una lapide (il chip si alza come una pietra tombale).

Entrambi i problemi sono causati al 100% da una stampa non uniforme. Rielaborare uno 01005 lapideo è quasi impossibile senza danneggiare la tavola. Gli operatori trascorrono ore con pistole ad aria calda cercando di riparare ciò che avrebbe dovuto essere evitato in pochi secondi. SPI rileva differenze di volume di pochi micron, mantenendo perfettamente piatti anche i trucioli più piccoli.

Una differenza di 20 μm nell’altezza della pasta sembra minima: è più sottile di un capello umano. Ma durante il reflow, quella piccola differenza si trasforma in grandi problemi: aperture, cortometraggi, head-in-pillow o tombstone. Una scheda difettosa può rottamare un intero modulo costoso, come la fotocamera di uno smartphone o un sensore automobilistico.

Se produci 500 schede al giorno, solo il 5% di difetti significa 25 schede difettose e migliaia di dollari persi ogni singolo giorno. Moltiplicalo per un mese e il costo sarà facilmente ripagato per una macchina SPI nuova di zecca. SPI misura l'altezza con una precisione di 1 μm, quindi un problema di 20 μm viene rilevato e risolto prima che la scheda lasci la stampante.

Ogni anno i tuoi clienti chiedono schede più piccole, più dense e più potenti: passo 0,4 mm BGA, resistori 01005, array Mini LED.

Le parti diventano minuscole, ma la maggior parte delle fabbriche utilizza ancora le stesse vecchie abitudini di stampa dell'era 0603. È come cercare di vincere una gara di Formula 1 con una bicicletta. Le regole della fisica sono cambiate e se il tuo processo non è cambiato con esse, il fallimento è garantito.

Un BGA da 0,4 mm ha sfere di soli 0,25 mm di diametro e lo spazio tra loro è inferiore a 0,15 mm. Un chip 01005 misura solo 0,4 mm × 0,2 mm, più piccolo di un chicco di riso. I pannelli Mini LED possono avere 5.000–10.000 piccoli LED su un pannello.

Per queste parti, la finestra di volume consentita della pasta saldante si riduce dal ±50% (accettabile dieci anni fa) al ±10–15% di oggi. Anche un piccolo soffio d'aria proveniente dal condizionatore può spingere la pasta fuori dalla finestra se non la misuri.

Con parti grandi 0603 o 0805 potevi stampare 'un po' di più' o incollare 'un po' di meno' e tutto funzionava comunque. Con le parti moderne non c'è quasi più margine. Una differenza di volume di appena il 10% può trasformare una stampa perfetta in una tavola morta dopo la rifusione.

L'occhio umano non può vedere questa differenza e anche le normali fotocamere 2D in AOI non sono in grado di misurare con precisione l'altezza o il volume. Praticamente stai volando alla cieca in una tempesta.

Aspettare che AOI trovi gli errori di stampa è troppo tardi. A quel punto le patatine costose sono già state posizionate e la tavola è passata attraverso il forno. Rilavorare un pannello BGA o Mini LED da 0,4 mm è estremamente difficile e spesso danneggia la scheda in modo permanente.

Molte fabbriche lo imparano nel modo più duro quando l’introduzione di un nuovo prodotto fallisce e i clienti minacciano di spostare gli ordini altrove. SPI ti fornisce i dati di cui hai bisogno prima di posizionare un singolo componente, così il nuovo, difficile prodotto si avvia senza problemi al primo tentativo.

Il tuo team ha la forte sensazione che ci sia qualcosa che non va nella stampante, ma nessuno può dimostrarlo.

Le riunioni durano ore: 'È la spatola? La pasta? Lo stampino? La temperatura?' Ognuno ha un'opinione diversa perché nessuno ha numeri reali. Questo è il segnale di allarme più pericoloso di tutti: quando il sospetto è alto ma i dati sono pari a zero.

La lama della spatola dovrebbe spingere la pasta esattamente con la stessa forza da sinistra a destra. In realtà, cilindri usurati o guide sporche possono far sì che la pressione differisca di 0,5–2 kg lungo tutta la corsa.

Questa piccola modifica può ridurre il volume della pasta del 20–40% su un lato della tavola. Non lo sentirai mai con la mano, ma le tavole lo mostreranno dopo il riflusso.

I moderni sottili PCB (0,6–0,8 mm) si piegano facilmente sotto il proprio peso o dal calore. È sufficiente una curvatura di soli 100–150 μm per far variare il volume della pasta del 30% tra il centro e il bordo del pannello.

Gli operatori vedono ponti o saldature insufficienti ma non riescono a spiegare il motivo. SPI crea istantaneamente una mappa della deformazione 3D e una mappa del volume in una sola scansione, in modo da sapere esattamente dove si trova il problema.

La pasta saldante è sensibile all'umidità della temperatura ambiente. Un aumento di 5 °C o una diminuzione dell'umidità del 10% possono far rotolare la pasta in modo diverso e modificare il volume del 15–30%. Un nuovo lotto di pasta dello stesso fornitore può comportarsi in modo completamente diverso a causa di piccoli cambiamenti nel contenuto di metallo o nel flusso.

Senza SPI lo scopri solo dopo centinaia di pessime schede. Con SPI vedi la modifica sulla primissima scheda del nuovo lotto e la aggiusti in pochi secondi.

Se riconosci anche solo due dei cinque segnali sopra indicati, il messaggio è chiaro: il tuo processo di stampa è fuori controllo e ti costa denaro ogni singolo giorno. La buona notizia è che la soluzione è semplice e veloce.

☐ AOI continua a fermare le schede per gli stessi problemi di incolla (volume, bridge, offset)

☐ SMT Le impostazioni della stampante sono cambiate quasi ad ogni turno senza alcun miglioramento duraturo

☐ La stazione di rilavorazione è piena di guasti BGA / QFN / 01005 a passo fine

☐ Il tuo prossimo prodotto utilizza un passo di 0,4 mm o inferiore o Mini LED

☐ Discuti sui problemi della stampante ma non hai numeri concreti per dimostrare nulla

Due o più assegni = la tua fabbrica sta già perdendo migliaia di dollari ogni settimana.

La maggior parte delle aziende attende un importante audit del cliente, un grave guasto sul campo o la perdita di un contratto prima di installare finalmente SPI. A quel punto hanno già buttato via dai sei ai ventiquattro mesi di profitto. Le fabbriche intelligenti installano SPI prima che il dolore diventi insopportabile.

Solitamente la macchina si ammortizza in 6-12 mesi grazie a minori rilavorazioni, rendimento più elevato superiore al 99% e zero reclami da parte dei clienti. L'unica domanda rimasta è: vuoi continuare a pagare la 'stupida tassa' o iniziare a risparmiare oggi stesso?

No. AOI vede la superficie superiore dopo il posizionamento del componente; non può misurare il volume, l'altezza o la complanarità della pasta saldante prima del posizionamento dei componenti. I dati di settore mostrano che il 3D SPI previene il 60-80% dei difetti che altrimenti AOI verrebbe individuato troppo tardi.

I moderni sistemi 3D in linea SPI raggiungono una velocità di ispezione di 30–80 cm²/s con misurazione 3D completa, più veloce della maggior parte delle macchine di posizionamento ad alta velocità. L'impatto del tempo di ciclo è in genere <3 secondi per scheda.

Il periodo tipico di recupero dell'investimento è di 6-12 mesi grazie alla sola rilavorazione/riduzione degli scarti. Le fabbriche ad alto mix spesso registrano un ROI in <6 mesi; i settori automobilistico/medico/aerospaziale raggiungono il ROI in 3-9 mesi grazie ai requisiti zero-escape.

Anche i prodotti stabili soffrono di usura degli stampini, variazioni dei lotti di pasta e deriva ambientale. Le fabbriche che utilizzano un solo prodotto per anni riportano ancora un miglioramento della resa del 3–8% dopo l'installazione di SPI.

Calcola il tuo attuale costo mensile di rilavorazione + scarto sui difetti legati alla pasta, moltiplica per 12, quindi confronta con il prezzo di SPI. I calcoli parlano quasi sempre da soli all'interno di una diapositiva.