numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-12-29 Origine:motorizzato

La maggior parte delle fabbriche PCBA non sceglie la macchina a raggi X sbagliata : sceglie la macchina giusta per il problema sbagliato.

Non esiste un unico sistema a raggi X 'migliore' per l'ispezione PCBA, esiste solo quello che corrisponde veramente ai difetti che devi evidenziare, al volume di produzione che esegui e all'affidabilità che i tuoi prodotti devono raggiungere.

Comprendere come funziona l'ispezione a raggi X nel settore elettronico fa la differenza tra investire in un potente strumento di ispezione e pagare per funzionalità che non utilizzerai mai.

Molti acquirenti si avvicinano alla selezione dei raggi X confrontando le specifiche: risoluzione più elevata, ingrandimento più elevato, modalità più avanzate. In realtà, è qui che iniziano gli errori costosi.

Una macchina a raggi X non dovrebbe essere scelta per quello che può fare in teoria, ma per i problemi di ispezione specifici che la vostra linea PCBA deve affrontare nella produzione quotidiana. Quando lo strumento non risolve il problema, il risultato è una spesa eccessiva per funzionalità inutilizzate o la perdita dei difetti che effettivamente contano.

Prima di esaminare modelli o specifiche, è necessario definire il motivo per cui è necessaria l'ispezione a raggi X nel processo.

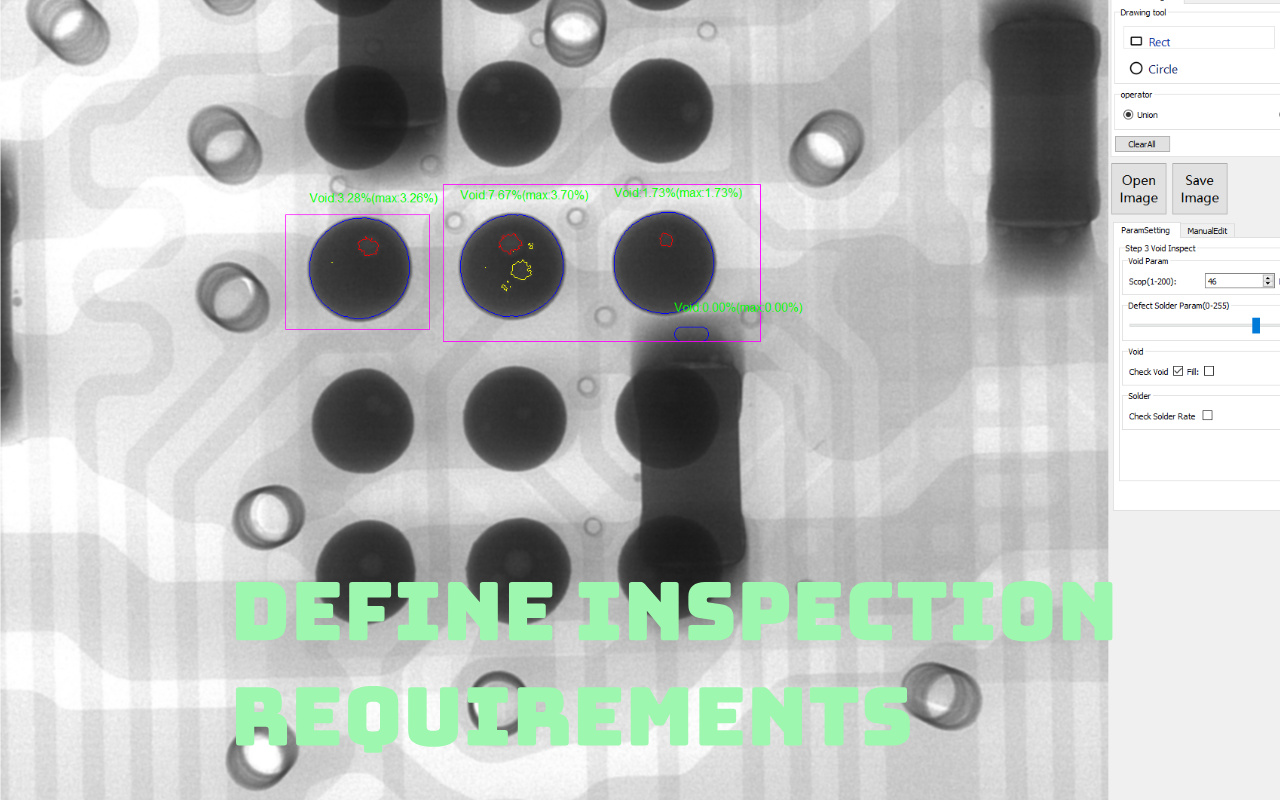

Se il tuo obiettivo è quantificare lo svuotamento BGA nella produzione e garantire la conformità ai criteri di accettazione IPC, la ripetibilità e la coerenza delle misurazioni sono fondamentali. Il sistema deve fornire risultati stabili e comparabili tra turni, operatori e lotti di prodotti.

L’analisi dei fallimenti è un compito completamente diverso. Quando si esaminano tavole restituite o difetti rari come la testa nel cuscino o le microfessure, la flessibilità e l'elevato ingrandimento diventano più importanti della velocità. In questo caso, la capacità di esplorare aree problematiche impreviste conta più del throughput automatizzato.

L'ispezione a raggi X in linea si concentra sul controllo di qualità in tempo reale . Ogni scheda viene ispezionata, i difetti vengono rilevati immediatamente e i problemi di processo possono essere corretti prima che si aggravino: un approccio particolarmente adatto alla produzione di volumi elevati.

I sistemi a raggi X offline hanno uno scopo diverso. Sono ideali per l'ispezione a campionamento, la convalida NPI e la risoluzione dettagliata dei problemi laddove la profondità dell'ispezione e il controllo dell'operatore superano il tempo del ciclo. Per molte fabbriche, l'ispezione offline offre il miglior equilibrio tra costi e informazioni.

La produzione di grandi volumi impone requisiti rigorosi in termini di tempo di ciclo, automazione e coerenza. Qualsiasi fase di ispezione che rallenti la linea diventa rapidamente un collo di bottiglia.

Gli ambienti NPI e di produzione a basso volume valorizzano invece l’adattabilità. La capacità di gestire frequenti modifiche di progettazione, diverse dimensioni di schede e diversi tipi di componenti, senza una costante riprogrammazione, è spesso più importante della pura velocità.

Saltare questo passaggio è il modo più rapido per pagare più del dovuto per funzionalità che utilizzerai raramente. Prima di confrontare le specifiche o le configurazioni del sistema, è necessario avere un quadro chiaro di come appaiono le proprie schede e di dove esistono i rischi reali. Una selezione efficace dei raggi X inizia sempre con la mappatura della complessità del prodotto rispetto ai requisiti di ispezione.

Diversi pacchetti di componenti introducono sfide di ispezione molto diverse. I dispositivi con terminazione inferiore come BGA, CSP e LGA richiedono una chiara visualizzazione delle sfere di saldatura e una misurazione affidabile del vuoto. I pacchetti QFN con cuscinetti termici di grandi dimensioni richiedono un calcolo accurato della percentuale di vuoto su ampie aree di saldatura anziché un semplice rilevamento della presenza. I circuiti integrati a passo fine e i giunti di saldatura a foro passante, invece, si affidano maggiormente alla capacità di penetrazione e al contrasto dell'immagine per rivelare saldature insufficienti, ponti o riempimento del cilindro incompleto.

Poiché ciascun tipo di componente sollecita il sistema di ispezione in modo diverso, il mix di pacchetti sulle schede determina direttamente la quantità di risoluzione, capacità di inclinazione e ricostruzione CT effettivamente necessaria.

Non tutti i difetti rilevabili comportano lo stesso rischio. Per la maggior parte dei produttori di PCBA, i difetti che incidono realmente sull'affidabilità a lungo termine includono vuoti eccessivi o irregolari nei giunti di saldatura di BGA, aperture della testa nel cuscino che portano a guasti intermittenti, ponti nascosti o saldatura insufficiente sotto i componenti con terminazione inferiore e riempimento inadeguato del cilindro del foro passante.

Gli standard di settore come IPC-7095 consentono una certa percentuale di vuoti a seconda della classe di applicazione, il che significa che l'ispezione deve essere sufficientemente accurata da misurare, non solo rilevare, vuoti. Allo stesso tempo, molti di questi difetti non richiedono automaticamente un’ispezione TC 3D completa. In molti casi, viste angolari ben scelte e metodi di misurazione coerenti sono sufficienti per formulare giudizi affidabili senza i costi e i tempi di ciclo della tomografia completa.

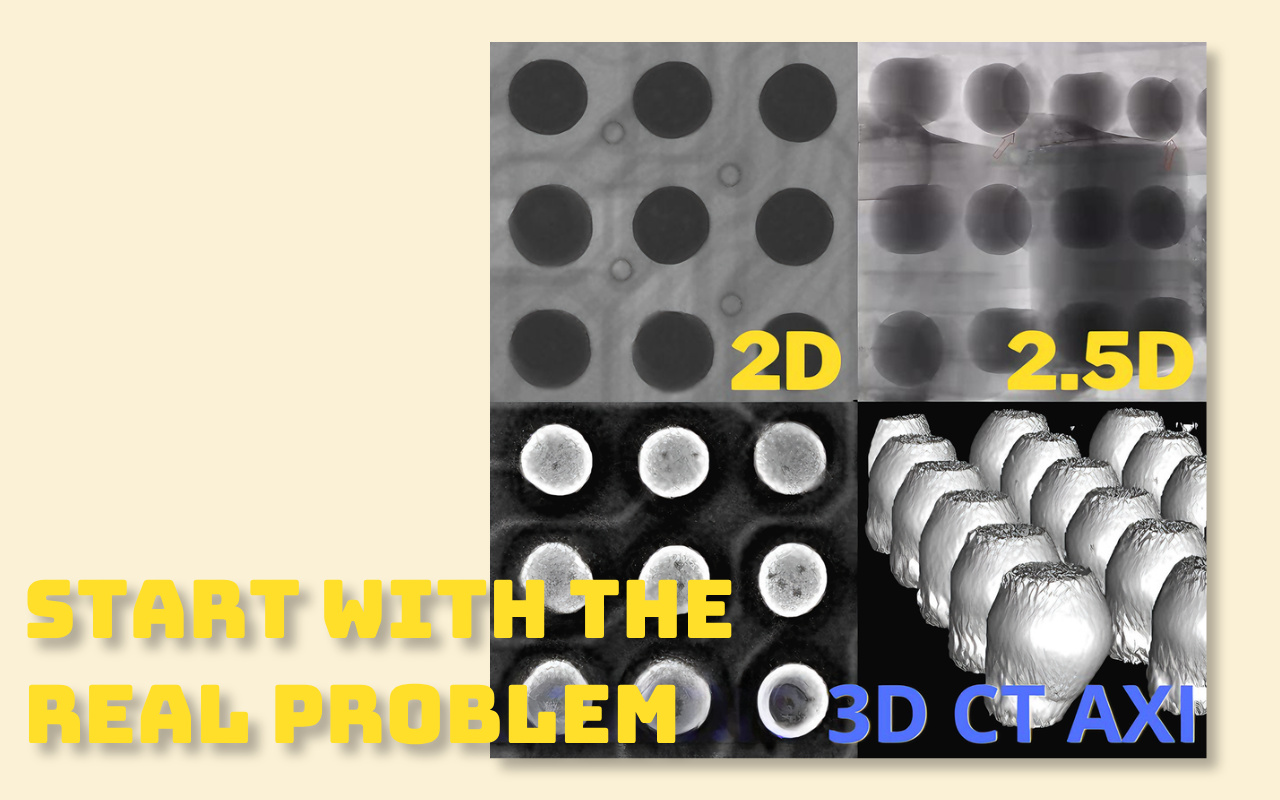

La tecnologia di ispezione scelta determinerà gran parte della vostra soddisfazione a lungo termine nei confronti del sistema, nonché una parte significativa del suo costo totale. La chiave non è scegliere la tecnologia più avanzata disponibile, ma abbinare il livello di ispezione ai difetti che è effettivamente necessario controllare.

L'ispezione a raggi X 2D funziona bene per il rilevamento di vuoti di base, la valutazione dei giunti di saldatura a strato singolo e l'analisi dei guasti in cui i risultati rapidi contano più delle informazioni approfondite. Viene comunemente utilizzato nella produzione di volumi medio-bassi, in ambienti sensibili ai costi o nei laboratori di ingegneria in cui flessibilità e velocità superano la necessità di una ricostruzione volumetrica completa. I suoi vantaggi sono l'elevata velocità di ispezione, il funzionamento semplice e il costo di ingresso più basso.

La radiografia 2.5D aggiunge informazioni approfondite inclinando il rilevatore o il campione per creare viste oblique. Ciò consente di localizzare i vuoti, identificare le separazioni articolari nascoste e valutare meglio i difetti correlati all'asse Z senza la penalità di tempo della scansione TC completa. Per molte linee SMT, in particolare quelle che utilizzano pannelli a doppia faccia o che affrontano rischi occasionali di testa nel cuscino, l'ispezione 2.5D fornisce il miglior equilibrio tra profondità di ispezione, produttività e costi.

La tomografia computerizzata 3D completa è la più appropriata quando la precisione dell'ispezione non può essere compromessa. Le applicazioni nell'elettronica automobilistica, medica o aerospaziale spesso richiedono una quantificazione precisa dei vuoti in strutture di saldatura complesse e una ricostruzione completa strato per strato per la convalida del processo. Sebbene la TC 3D offra chiarezza e affidabilità di misurazione senza pari, comporta costi di sistema più elevati e tempi di scansione più lenti, rendendolo più adatto per la produzione ad alta affidabilità o lo sviluppo di processi avanzati piuttosto che per l'ispezione di routine su ogni scheda.

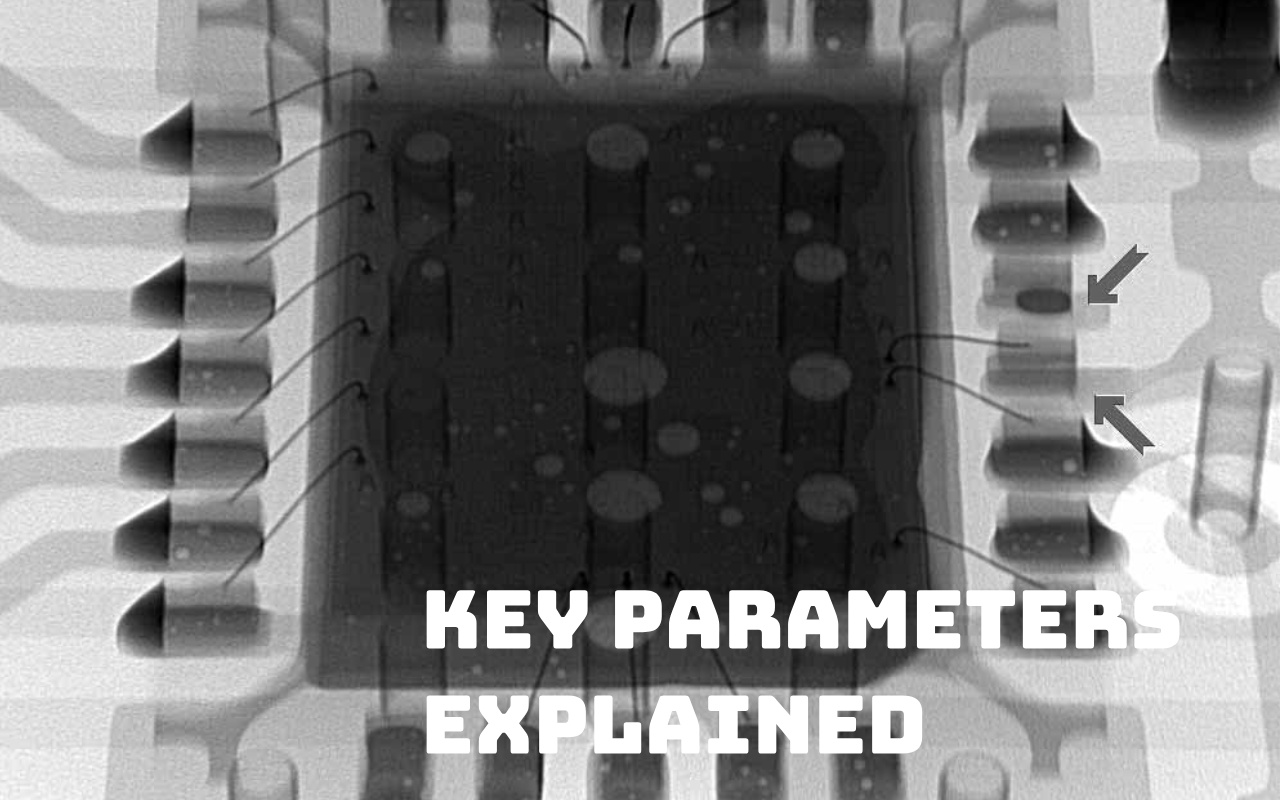

Le schede tecniche spesso enfatizzano numeri estremi, ma le prestazioni dei raggi X nel mondo reale dipendono dal modo in cui i parametri chiave sono bilanciati. Concentrarsi su una singola specifica principale di solito comporta costi più elevati senza vantaggi misurabili in termini di ispezione. Comprendere come interagiscono questi parametri è fondamentale per scegliere un sistema che funzioni in modo affidabile nella produzione giornaliera PCBA.

Per la maggior parte delle attività di ispezione BGA è già sufficiente una risoluzione compresa tra 3 e 5 μm, in particolare per passi delle sfere di 0,4 mm e superiori. A questo livello, i problemi di svuotamento, collasso e la maggior parte delle anomalie dei giunti di saldatura sono chiaramente visibili e misurabili.

La risoluzione inferiore al micron diventa utile solo quando si ispezionano strutture estremamente fini o si eseguono analisi avanzate dei guasti. Nell'ispezione di routine PCBA, spesso introduce compromessi che superano i vantaggi. Una risoluzione più elevata in genere riduce il campo visivo, aumenta i tempi di scansione e aumenta significativamente i costi del sistema senza fornire guadagni proporzionali nella capacità di rilevamento dei difetti.

L'ingrandimento geometrico migliora la visibilità dei dettagli, ma va sempre a scapito del campo visivo. All'aumentare dell'ingrandimento, l'area di ispezione visibile si riduce, il che significa che sono necessarie più immagini per coprire lo stesso pannello.

Per PCB grandi o complessi, un ingrandimento eccessivo può aumentare notevolmente i tempi di ispezione e ridurre la produttività. L'obiettivo pratico non è massimizzare l'ingrandimento, ma selezionare un livello che risolva chiaramente i difetti target pur consentendo una copertura efficiente dell'intera area di ispezione.

La potenza del tubo determina la capacità dei raggi X di penetrare nei materiali, ma una maggiore potenza non significa automaticamente immagini migliori. Livelli kV più elevati sono utili per schede spesse e multistrato, progetti ad alto contenuto di rame o componenti con schermatura e dissipatori di calore.

Per la maggior parte delle applicazioni PCBA, un intervallo di potenza del tubo di 90–130 kV fornisce un equilibrio efficace tra penetrazione e contrasto dell'immagine. Il superamento di questo intervallo spesso riduce il contrasto nei giunti di saldatura sottili, rendendo i vuoti e i difetti sottili più difficili da distinguere anziché più facili. In molti casi, una potenza eccessiva del tubo degrada la qualità dell’ispezione invece di migliorarla.

L'inserimento di un sistema a raggi X nel flusso di produzione ha un impatto diretto sulla produttività, sulla strategia di ispezione e sul ritorno sull'investimento. Sebbene i raggi X in linea siano spesso visti come l’obiettivo finale, non sono automaticamente la scelta giusta per ogni fabbrica.

I sistemi radiografici offline offrono il massimo livello di flessibilità. Possono gestire un'ampia gamma di dimensioni di schede, tipi di prodotti e attività di ispezione senza interrompere il bilanciamento della linea. Con un investimento iniziale inferiore, requisiti di manutenzione più semplici e un accesso più semplice da parte dell'operatore, i sistemi offline sono particolarmente adatti per l'ispezione a campionamento, la convalida NPI e la risoluzione dettagliata dei problemi.

Per molte fabbriche, in particolare quelle che utilizzano prodotti misti o volumi moderati, i raggi X offline forniscono tutta la capacità di ispezione richiesta senza introdurre nuovi colli di bottiglia o vincoli di layout.

L'ispezione a raggi X in linea diventa preziosa quando il volume di produzione è elevato e costante, in genere superiore a 10.000 schede al mese, e quando è necessario un feedback immediato per prevenire la propagazione dei difetti. In questi casi, l'ispezione automatizzata di ogni scheda può ridurre significativamente le rilavorazioni a valle e migliorare la stabilità del processo.

Tuttavia, i sistemi in linea comportano anche costi più elevati, requisiti di spazio maggiore e rigidi limiti di tempo di ciclo. Per la produzione di volumi medi o bassi, questi fattori spesso superano i vantaggi, rendendo i raggi X in linea un investimento eccessivo piuttosto che un aumento di produttività.

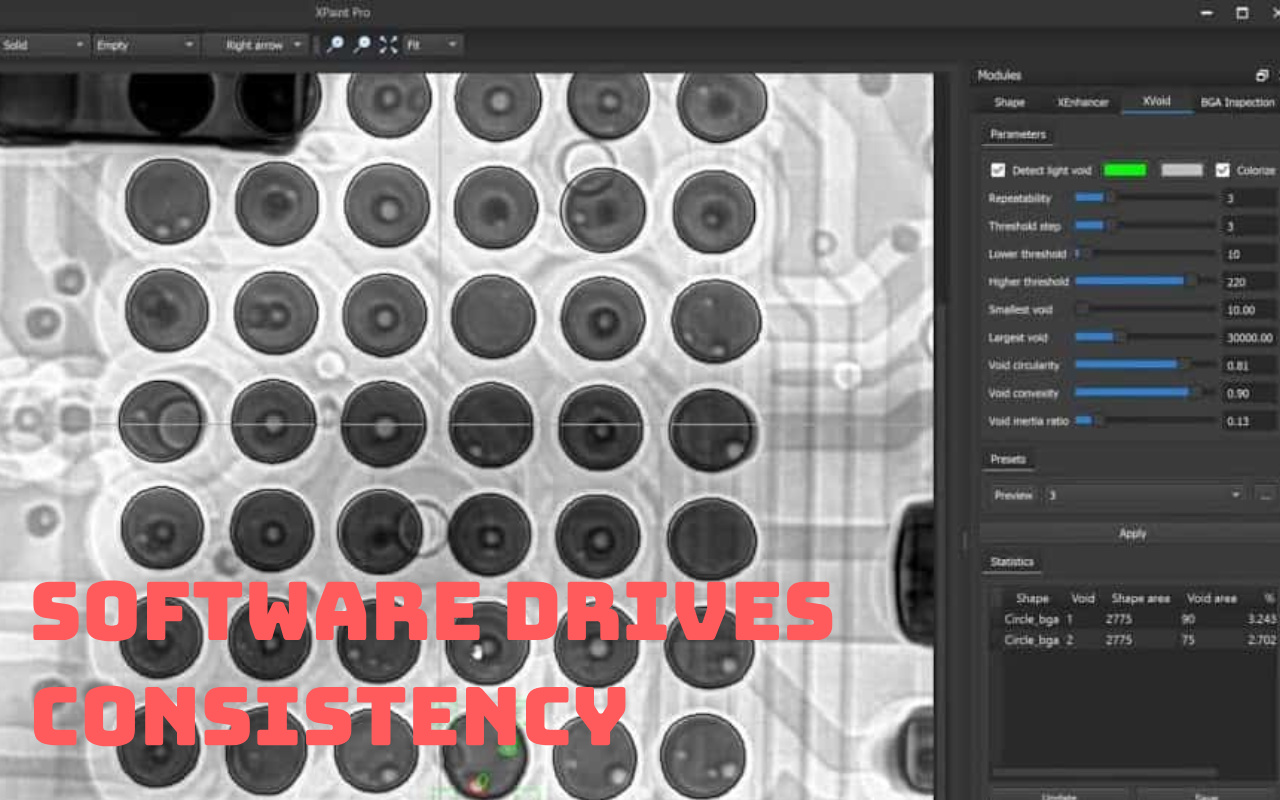

Anche le migliori ottiche e i migliori tubi a raggi X offrono un valore limitato senza un software intelligente alle spalle. Nell'ispezione quotidiana PCBA, il software determina la coerenza con cui vengono identificati i difetti, quanto i risultati dipendono dall'esperienza dell'operatore e quanto i dati di ispezione diventano utili al di là di un singolo passaggio o giudizio.

La stima manuale dei vuoti introduce soggettività e incoerenza, soprattutto tra operatori e turni diversi. I moderni software a raggi X utilizzano algoritmi per calcolare automaticamente la percentuale di vuoti in base ai criteri di accettazione IPC, producendo risultati ripetibili e comparabili.

Questo livello di coerenza è essenziale per il controllo del processo. Quando i dati sugli spazi vuoti sono affidabili e oggettivi, gli ingegneri possono tenere traccia delle tendenze, correlare i difetti con i parametri di stampa o di riflusso e apportare modifiche informate invece di fare affidamento solo sul giudizio visivo.

Le librerie di difetti integrate e l'analisi delle immagini assistita dall'intelligenza artificiale riducono significativamente la curva di apprendimento per gli operatori. Invece di interpretare da zero le immagini grezze, il sistema evidenzia le aree sospette e classifica i tipi di difetti comuni come svuotamenti, ponti o aperture.

Ciò non solo accelera le decisioni relative alle ispezioni, ma riduce anche la dipendenza da personale altamente esperto. Nelle fabbriche con turni a rotazione o con specialisti di ispezione limitati, un software robusto migliora direttamente la coerenza e la produttività delle ispezioni.

I dati dell'ispezione a raggi X diventano molto più preziosi quando non sono isolati. L'esportazione continua di dati SPC, immagini e statistiche sui difetti consente l'analisi e la tracciabilità della resa a lungo termine.

Se integrata con MES o sistemi di dati di fabbrica, l'ispezione a raggi X supporta le iniziative dell'Industria 4.0 collegando le tendenze dei difetti a prodotti, processi e finestre temporali specifici. Ciò trasforma i raggi X da uno strumento di ispezione autonomo in un elemento fondamentale dell'ottimizzazione del processo.

Il prezzo di acquisto di una macchina a raggi X è solo il punto di partenza. Nel corso della vita del sistema, le spese operative, la manutenzione e i costi indiretti spesso equivalgono o superano l'investimento iniziale. Comprendere il costo totale di proprietà è fondamentale per prendere una decisione sostenibile.

I costi iniziali inferiori non sempre si traducono in una spesa complessiva inferiore. I sistemi a tubi sigillati richiedono in genere una manutenzione minima e nessuna sostituzione del filamento, rendendo prevedibili i costi operativi. Tuttavia, spesso limitano la risoluzione e la flessibilità ottenibili.

I sistemi a tubi aperti offrono prestazioni più elevate e una risoluzione più precisa, ma richiedono la sostituzione periodica del filamento e una manutenzione più attiva. Questi costi correnti devono essere presi in considerazione insieme ai vantaggi in termini di prestazioni, non valutati isolatamente.

I tubi a raggi X sigillati generalmente garantiscono una durata compresa tra 8.000 e 15.000 ore di funzionamento con una manutenzione minima. I tubi aperti possono richiedere interventi di manutenzione programmati, che introducono considerazioni sui tempi di inattività e sulla pianificazione della manutenzione.

Oltre alla manutenzione dell'hardware, anche il tempo dedicato alla formazione degli operatori e dei tecnici contribuisce al costo totale di proprietà. I sistemi con software intuitivo e flussi di lavoro stabili riducono i costi di formazione e abbreviano il tempo necessario per ottenere risultati di ispezione affidabili.

Il ritorno sull'investimento varia in modo significativo in base all'applicazione. Nel controllo qualità di grandi volumi, il ROI è determinato principalmente dalla riduzione delle rilavorazioni, dal minor tasso di scarti e dal rilevamento più rapido degli scostamenti del processo. Negli ambienti NPI e di analisi dei guasti, il valore deriva da un'identificazione più rapida della causa principale, da cicli di debug più brevi e da un minor numero di resi di campo.

In entrambi i casi, gli investimenti di maggior successo sono quelli in cui le capacità del sistema si allineano strettamente alle effettive esigenze di ispezione piuttosto che alle prestazioni massime teoriche.

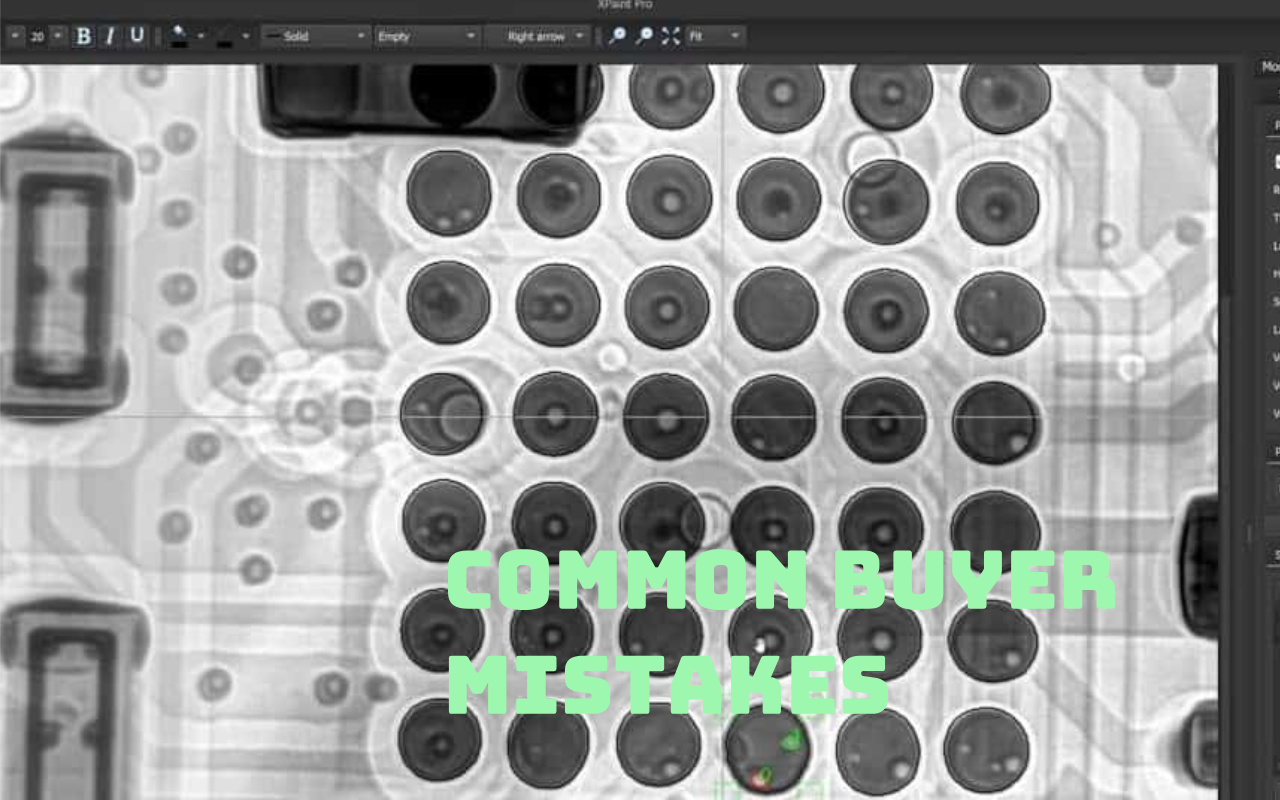

La maggior parte degli errori di acquisto non sono causati dalla mancanza di budget, ma da una valutazione errata di ciò che effettivamente richiede l'attività di ispezione. Le seguenti insidie compaiono ripetutamente in PCBA fabbriche di tutte le dimensioni.

Un errore comune è investire eccessivamente nella piena funzionalità TC 3D quando l’ispezione 2.5D fornisce già una visibilità sufficiente. Ciò si traduce spesso in costi notevolmente più elevati, velocità di ispezione più lenta e funzionalità sottoutilizzate che aggiungono poco valore alla produzione quotidiana.

Un altro errore frequente è concentrarsi quasi esclusivamente sui numeri di risoluzione ignorando il campo visivo, l'usabilità del software e il flusso di lavoro di ispezione. Una risoluzione estremamente elevata può sembrare impressionante su una scheda tecnica, ma spesso riduce l'area di copertura e aumenta i tempi di ispezione senza migliorare il rilevamento dei difetti reali.

Anche il software è ampiamente sottovalutato. I sistemi con interfacce complesse o automazione limitata rallentano l'adozione, aumentano la dipendenza dell'operatore e riducono la coerenza delle ispezioni, indipendentemente dalla qualità dell'hardware.

Infine, molti acquirenti trascurano fattori pratici come lo spazio sul pavimento, il flusso di movimentazione delle schede e i requisiti di schermatura dalle radiazioni. Questi problemi spesso emergono solo dopo l'installazione, quando le modifiche al layout e l'interruzione del flusso di lavoro diventano costose e difficili da correggere.

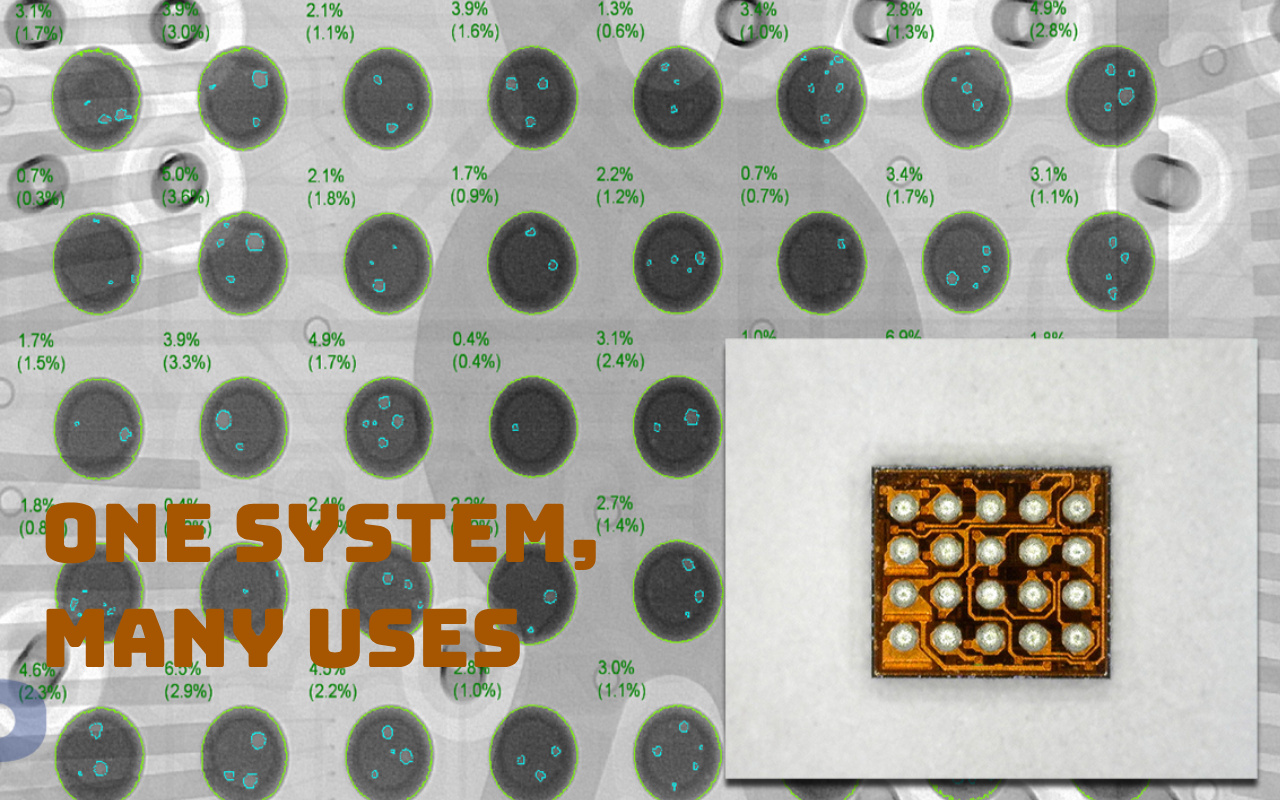

Per illustrare come i requisiti di ispezione si traducono nella scelta del sistema, considera come un'unica versatile piattaforma a raggi X offline può supportare più scenari del mondo reale senza sovraconfigurazioni.

Nella produzione di medi volumi di elettronica di consumo, l'ispezione di base degli vuoti BGA è spesso il requisito principale. In questo caso, un sistema 2D o 2.5D dotato di misurazione automatica del vuoto fornisce risultati rapidi e ripetibili senza rallentare la produzione o aumentare i costi di ispezione.

Per l'NPI e la convalida dei processi nell'elettronica automobilistica, le priorità di ispezione cambiano. Lo stesso sistema, utilizzando viste inclinate e navigazione flessibile, può rivelare rischi di testa nel cuscino in fase iniziale e separazione dei giunti di saldatura senza richiedere una scansione TC completa. Ciò consente agli ingegneri di identificare rapidamente i punti deboli del processo mantenendo sotto controllo i tempi di ispezione.

Le decisioni di configurazione svolgono un ruolo importante nel bilanciare costi e capacità. Per la maggior parte delle applicazioni SMT, un sistema a tubo chiuso che opera a circa 90 kV con una dimensione dello spot vicina a 5 μm fornisce penetrazione e chiarezza dell'immagine sufficienti per un'ispezione affidabile.

Se combinati con la programmazione in stile CNC e la navigazione intuitiva, sistemi come I.C.T-7900 consentono un campionamento efficiente su diverse schede e prodotti. Questo approccio supporta sia controlli di qualità di routine che analisi ingegneristiche più approfondite, senza la complessità e i costi di piattaforme di ispezione troppo specifiche.

La sicurezza e la conformità non sono dettagli opzionali: influiscono direttamente sulla protezione dell'operatore, sull'approvazione normativa e sulla possibilità di funzionamento continuo del sistema senza interruzioni. Ignorare questi fattori spesso porta a tempi di inattività imprevisti o a costosi retrofit dopo l'installazione.

I moderni sistemi a raggi X in stile armadio sono progettati con schermatura completa e protezione di interblocco. Durante il normale funzionamento, la perdita di radiazioni è generalmente molto inferiore ai limiti FDA e OSHA, spesso inferiori a 0,5 mR/ora misurati a una distanza di 5 cm dall'involucro.

Un'efficace protezione dalle radiazioni segue il principio ALARA: ridurre al minimo l'esposizione attraverso un adeguato controllo del tempo, della distanza e della schermatura. Quando questi principi sono integrati nella progettazione del sistema e nelle procedure operative quotidiane, l'ispezione a raggi X rimane sicura per gli operatori e conforme agli standard normativi.

L'affidabilità a lungo termine dipende dalla pianificazione proattiva della manutenzione. La calibrazione annuale, i controlli di sistema di routine e la verifica periodica delle prestazioni del tubo aiutano a mantenere una qualità dell'immagine stabile e l'accuratezza dell'ispezione.

I sistemi di tubi sigillati generalmente offrono una durata prevedibile e requisiti minimi di manutenzione, riducendo i tempi di fermo macchina non pianificati. Per garantire tempi di attività costanti, molte fabbriche includono anche contratti di assistenza e pianificazione dei ricambi come parte della loro strategia di proprietà anziché considerare la manutenzione come un ripensamento.

Prima di impegnarsi in un sistema a raggi X, seguire la seguente lista di controllo per confermare l'allineamento tra le esigenze di ispezione e la capacità del sistema.

Inizia identificando quali schede e tipi di componenti verranno ispezionati più frequentemente. Definire i difetti specifici che devono essere rilevati, come svuotamento, testa nel cuscino, ponti o saldatura insufficiente. Chiarire la produttività giornaliera o oraria richiesta per evitare di creare un nuovo collo di bottiglia nella produzione.

Decidi se il posizionamento in linea o offline si adatta meglio al tuo flusso di produzione. Valuta quali funzioni software sono essenziali, incluso il calcolo automatico dei vuoti, gli strumenti di analisi delle immagini e l'integrazione MES o SPC. Infine, verificare che il sistema soddisfi tutti i requisiti locali di conformità e sicurezza contro le radiazioni per evitare ritardi di installazione o restrizioni operative.

Una selezione efficace dei raggi X inizia con la definizione chiara dei rischi di difetti e del volume di produzione prima di scegliere la tecnologia di ispezione. Il giusto equilibrio tra TC 2D, 2,5D e 3D dipende dalle esigenze dell'applicazione, non dalle specifiche massime.

La progettazione equilibrata del sistema e le potenti funzionalità del software offrono costantemente più valore della sola risoluzione estrema. Per molte fabbriche, l’ispezione a raggi X offline fornisce la combinazione più pratica di flessibilità, prestazioni e costi, mentre i sistemi in linea sono giustificati solo in ambienti con volumi elevati.

Soprattutto, il costo totale di proprietà dovrebbe guidare la decisione. Evita caratteristiche eccessivamente specifiche che aumentano i costi senza risolvere problemi reali e scegli un sistema a raggi X che fornisca risultati di ispezione affidabili in modo economico e coerente per tutta la sua vita utile.

No, per la maggior parte dei BGA controlli di vuoto e monitoraggio dei processi di base, i sistemi 2D o 2.5D sono sufficienti e costano molto meno. La TC 3D diventa essenziale solo quando è necessaria una posizione precisa dei vuoti sull'asse Z (ad esempio, interfaccia rispetto al centro), separazione degli strati su schede a doppia faccia o conformità a rigorosi standard automobilistici/medici che richiedono la quantificazione volumetrica. Iniziamo con lo sfondo: si formano dei vuoti dal flusso di gas intrappolato durante il riflusso; IPC-7095 consente fino al 25-30% di svuotamento totale delle palline a seconda della classe del prodotto.

Un buon sistema 2.5D con viste inclinate rivela in modo affidabile le dimensioni degli spazi vuoti, la posizione e i rischi legati alla testa nel cuscino. Esempio: le fabbriche di elettronica di consumo utilizzano abitualmente sistemi offline 2,5D per il campionamento al 100% con un eccellente controllo della resa, risparmiando il 40-60% rispetto a CT.

Il ROI dipende dai costi di fuga dai difetti evitati. I passaggi includono: Stima del tasso attuale di rilavorazione/errore sul campo dovuto a difetti nascosti (ad esempio, 2-5% per problemi BGA). Calcola il costo medio per scheda guasta (rilavorazione $ 50-200, restituzione sul campo $ 500+). Moltiplicare per il volume annuale per ottenere potenziali risparmi. Sottrarre il TCO del sistema (acquisto + 3-5 anni di manutenzione/formazione). Dividere i risparmi per il TCO per il periodo di ammortamento. Le linee ad alto volume (>50.000 schede/anno) spesso registrano un recupero dell'investimento inferiore a 12 mesi grazie alla riduzione delle rilavorazioni.

Il basso volume/NPI guadagna valore grazie a un debug più rapido e a un minor numero di reclami da parte dei clienti. Esempio reale: una fabbrica di medio volume ha ridotto le rilavorazioni BGA dell'80% dopo aver aggiunto i raggi X offline, pagando la macchina in 18 mesi solo grazie al risparmio di manodopera.

I moderni sistemi a tubi sigillati richiedono una manutenzione minima: calibrazione/certificazione annuale per la precisione e la conformità alla sicurezza, pulizia periodica del rilevatore e aggiornamenti software. I modelli a tubo aperto richiedono la sostituzione del filamento ogni 1-2 anni. Budget per contratti di servizio preventivo (5-10% del prezzo di acquisto annuo).

Quotidianamente: semplici controlli di riscaldamento e stabilità. Indagini annuali sulla sicurezza dalle radiazioni. Il tempo di attività in genere supera il 98% con la cura adeguata. Rispetto a AOI, la manutenzione dei raggi X costa meno poiché nessuna ottica mobile viene contaminata.

Raramente per volumi inferiori a 20-30.000 tavole/mese. L'inline aggiunge complessità, spazio e costi, rischiando al contempo colli di bottiglia sulla linea se il tempo di ciclo supera il takt. La maggior parte degli stabilimenti di medio volume utilizza sistemi offline per il campionamento del 5-20% più post-riflusso AOI/SPI, ottenendo una qualità equivalente con un investimento inferiore. L'esecuzione in linea è vantaggiosa solo quando è obbligatoria l'ispezione del 100% dei giunti nascosti (ad esempio, nel settore aerospaziale) o quando i costi di rilavorazione sono estremamente elevati.

Esempio: molti fornitori automobilistici gestiscono con successo volumi medi con radiografie 2.5D offline posizionate vicino alla linea per un feedback rapido.

Di fondamentale importanza, spesso più delle semplici specifiche hardware. Un buon software fornisce la misurazione automatica dei vuoti (ripetibile per IPC), librerie di classificazione dei difetti (riduce la dipendenza dalle competenze dell'operatore) ed esportazione MES/SPC per l'andamento. Un software scadente porta a un'analisi manuale lenta e a risultati incoerenti. I sistemi moderni utilizzano il giudizio assistito dall’intelligenza artificiale, riducendo i tempi di revisione del 50-70%. Quando valuti le macchine, testa l'usabilità del software con le tue schede reali: è la differenza tra uno strumento che rimane inutilizzato e uno che guida il miglioramento della resa quotidiana.