numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-12-12 Origine:motorizzato

L'ispezione automatica a raggi X è diventata il controllo di qualità più critico nella moderna produzione di PCBA, soprattutto quando i giunti di saldatura nascosti come BGA, LGA e QFN dominano la scheda. Sebbene i metodi ottici tradizionali svolgano ancora un ruolo, semplicemente non riescono a vedere cosa si trova sotto il corpo del componente, rendendo l'ispezione automatica a raggi X l'unico modo affidabile per ottenere una vera produzione a fuga zero nel 2025.

I sistemi tradizionali AOI e l'ispezione visiva manuale dipendono interamente dalla luce visibile. Quando un componente si trova sul lato inferiore di un chip o si nasconde sotto uno schermo metallico, la luce non può raggiungere i giunti di saldatura. Anche le migliori fotocamere da 5 megapixel e i migliori microscopi da 50× vedono solo la superficie superiore della confezione.

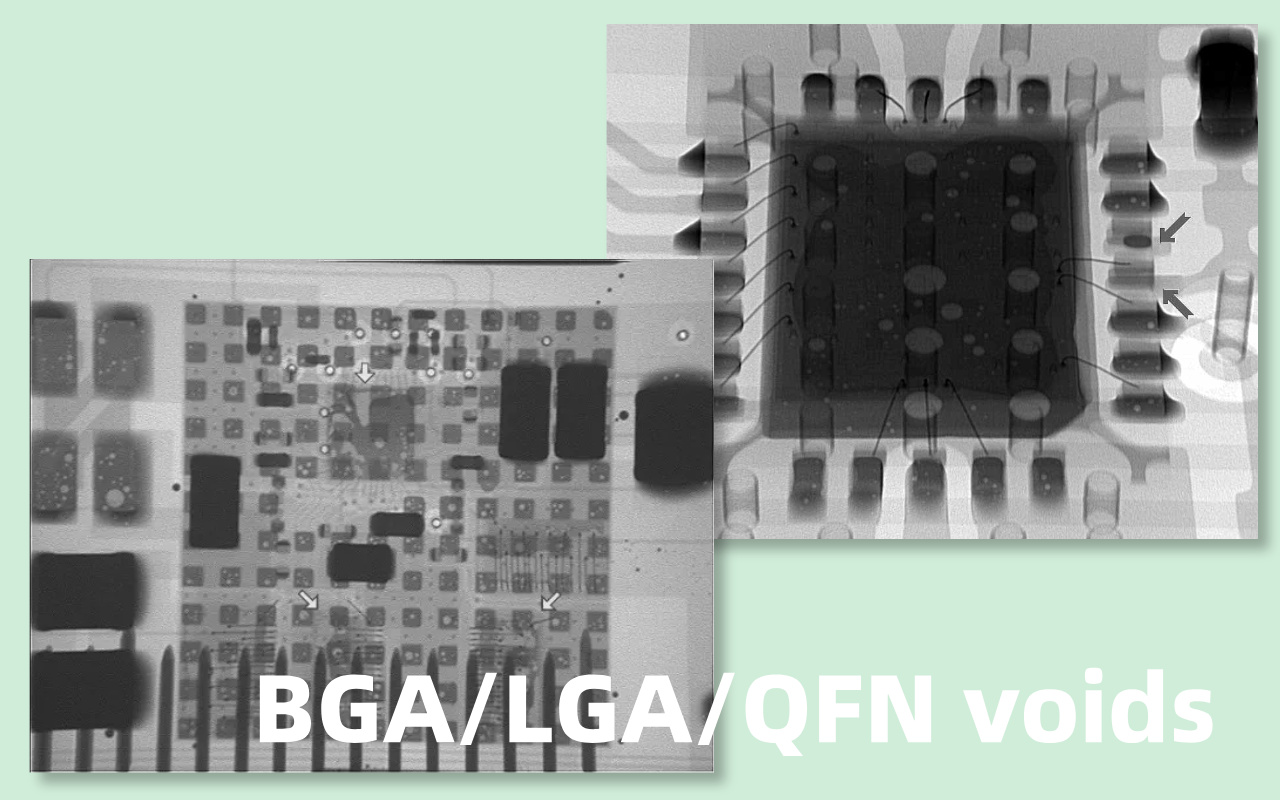

Perdono completamente vuoti, ponti e problemi di non bagnabilità all'interno delle palline BGA. Per le moderne schede ad alta densità, ciò significa che un'ampia percentuale dei giunti di saldatura più critici sono effettivamente invisibili ai metodi ottici.

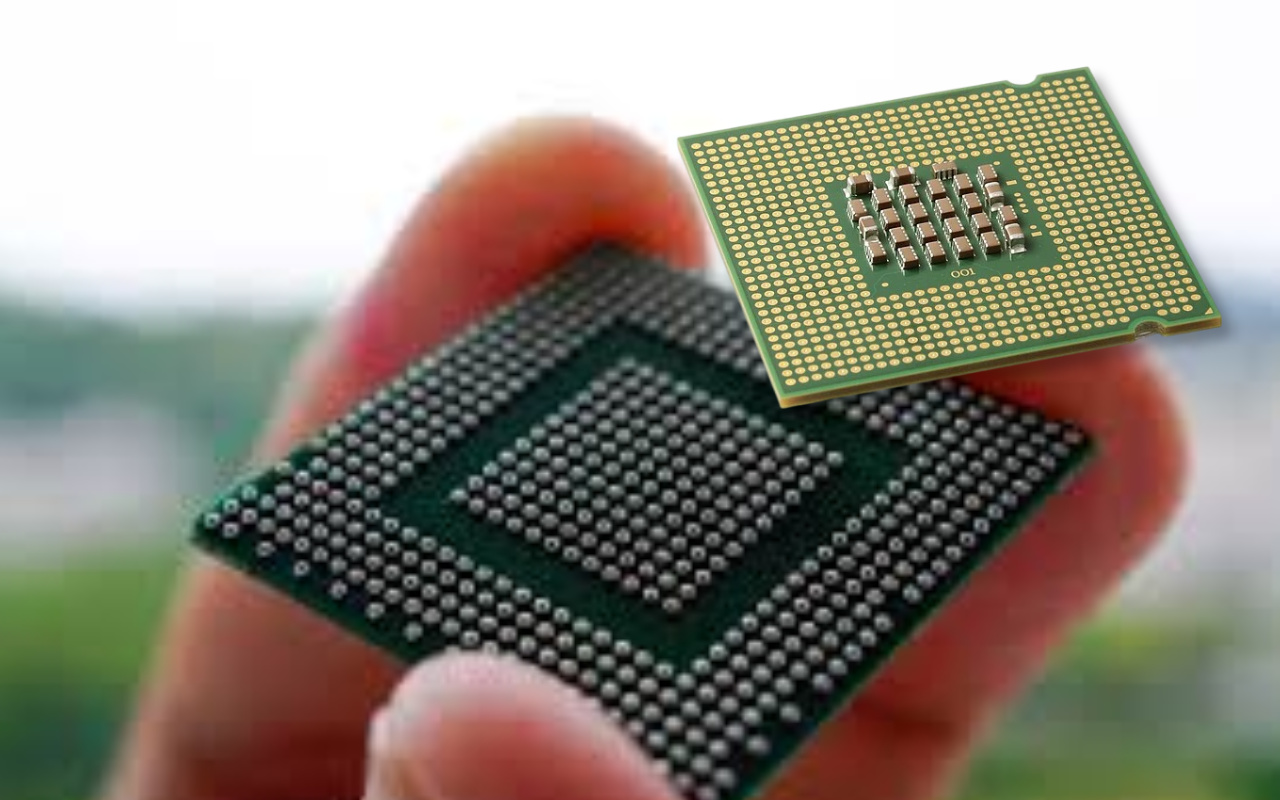

Entro il 2025, oltre il 75% dei PCB di valore medio e alto conterrà almeno un pacchetto con terminazione inferiore. Una singola scheda madre per smartphone può avere 4-6 chip BGA con più di 1.000 palline ciascuno. Le schede per server e automobilistiche superano abitualmente gli 8.000 giunti di saldatura nascosti per pannello.

I socket LGA, i moduli di alimentazione QFN e le schede hash del minatore Bitcoin aggiungono migliaia di altre connessioni invisibili. Questi giunti di saldatura nascosti sono la causa principale di guasti sul campo, ma nessuno di essi può essere visto con l'occhio normale AOI o umano.

I clienti dei settori automobilistico, medico, aerospaziale e delle infrastrutture 5G ora richiedono tassi di fuga dei difetti inferiori a 50 ppm e spesso inferiori a 10 ppm. Un singolo vuoto nascosto o un difetto nella testata del cuscino che fuoriesce sul campo può innescare un richiamo completo del veicolo che costa milioni di dollari.

I dati di settore del periodo 2024-2025 mostrano che i guasti nascosti dei giunti di saldatura rappresentano il 45-65% di tutti i resi in garanzia nei dispositivi elettronici ad alta affidabilità. Ridurre il tasso di fuga non è più un optional: è un requisito contrattuale.

Numerosi stabilimenti EMS riferiscono che l’aggiunta dell’ispezione a raggi X riduce i costi complessivi di rilavorazione e scarto del 18–38%. Il tempo di debug per l'introduzione di nuovi prodotti si riduce del 40–70% perché gli ingegneri possono vedere immediatamente all'interno dei giunti BGA invece di tirare a indovinare.

Un EMS automobilistico di livello 1 ha calcolato che un singolo modulo richiamato costa loro 180.000 dollari in richieste di garanzia; il loro sistema a raggi X di fascia media si è ripagato in soli 11 mesi. In breve, i soldi veri vengono persi ogni giorno che una fabbrica spedisce tavole senza ispezione a raggi X.

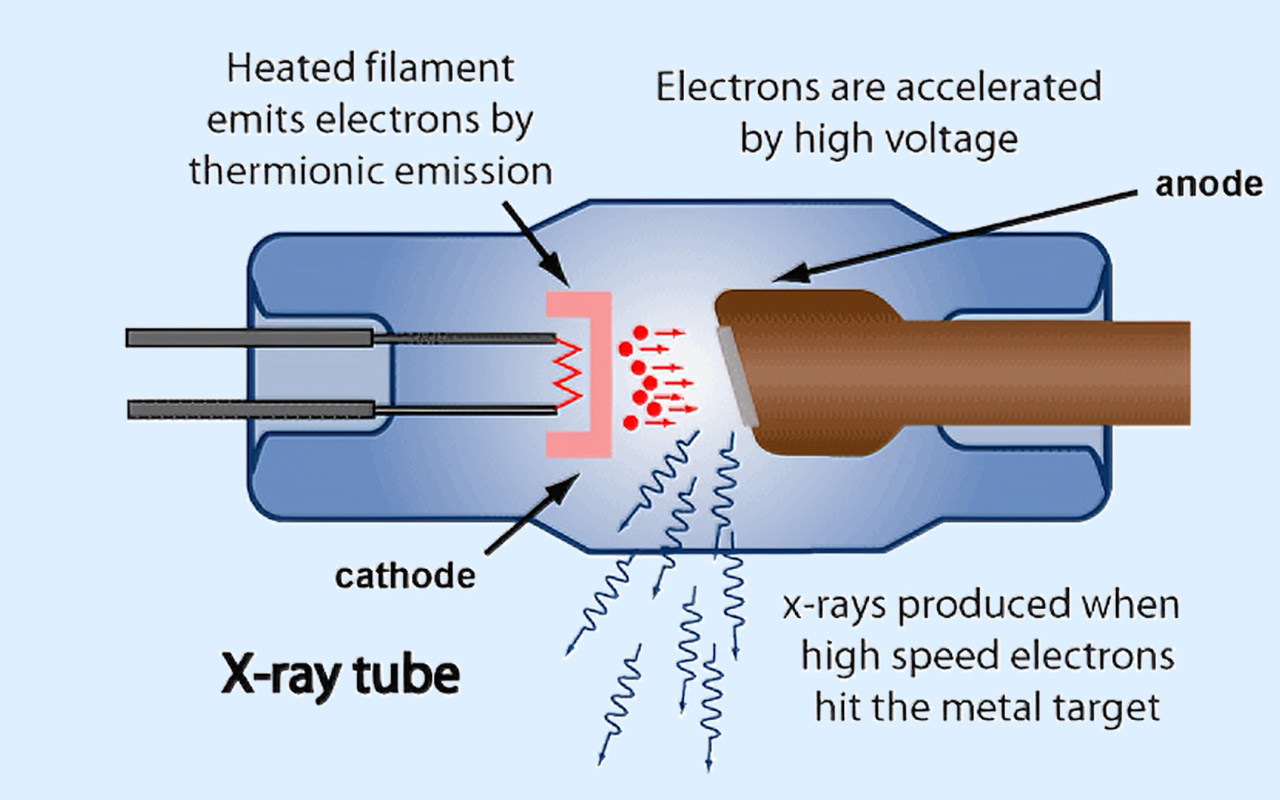

I raggi X sono fotoni ad alta energia che passano facilmente attraverso materiali a bassa densità come FR-4, maschera di saldatura e imballaggi in plastica, ma sono fortemente assorbiti da metalli ad alta densità come rame, stagno-piombo e oro. Maggiore è la quantità di metallo nel percorso, meno fotoni di raggi X raggiungono il rilevatore, creando un'immagine in scala di grigi da chiara a scura.

La saldatura appare molto brillante, i vuoti appaiono neri e le tracce di rame sono grigie. Questa differenza di densità è esattamente il motivo per cui l'ispezione a raggi X rivela giunti di saldatura nascosti che i sistemi ottici non possono mai vedere.

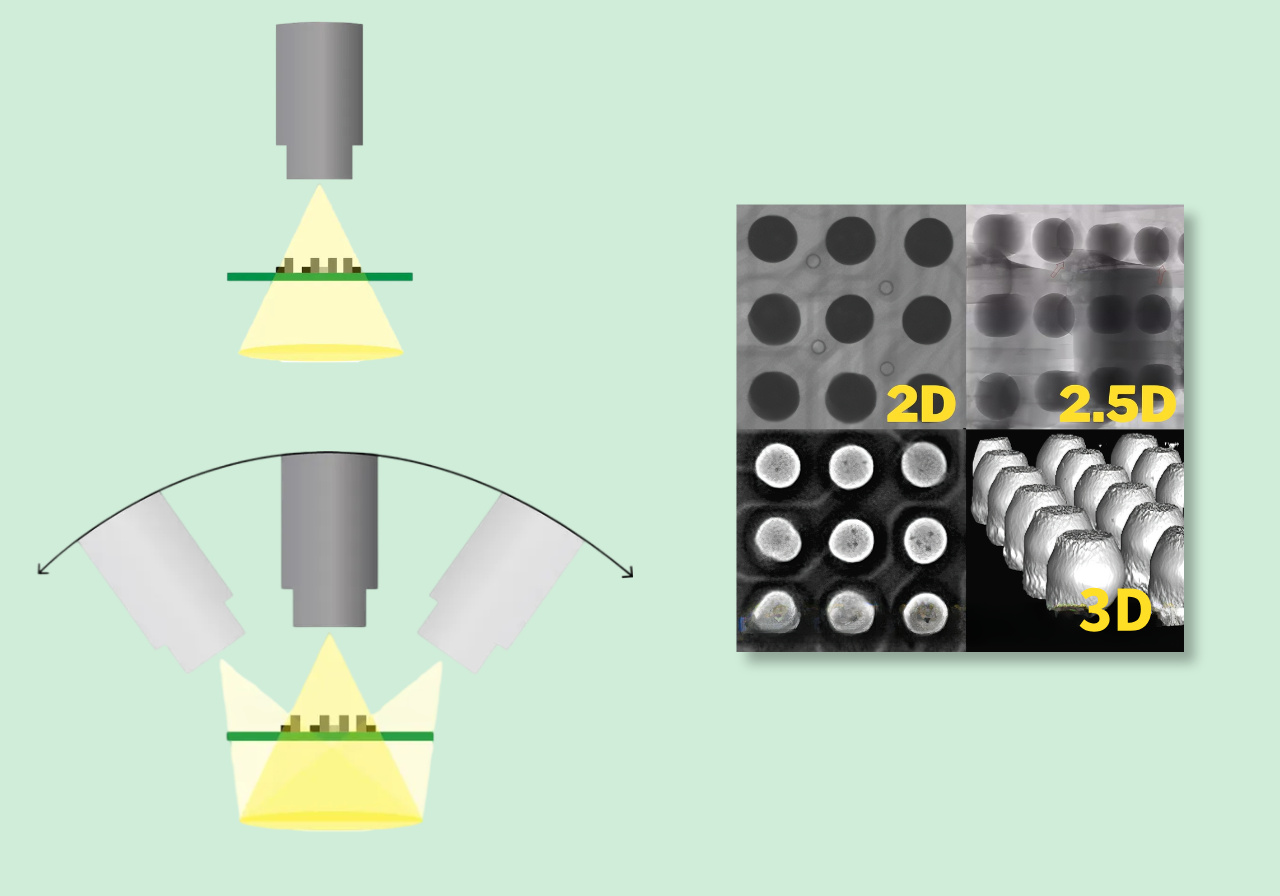

Un sistema 2D acquisisce una singola immagine diritta o leggermente angolata: veloce ed economico, ma le sfere sovrapposte creano ombre. Un sistema 2.5D aggiunge più angoli obliqui fino a 70° per ridurre la sovrapposizione e fornire pseudo-profondità.

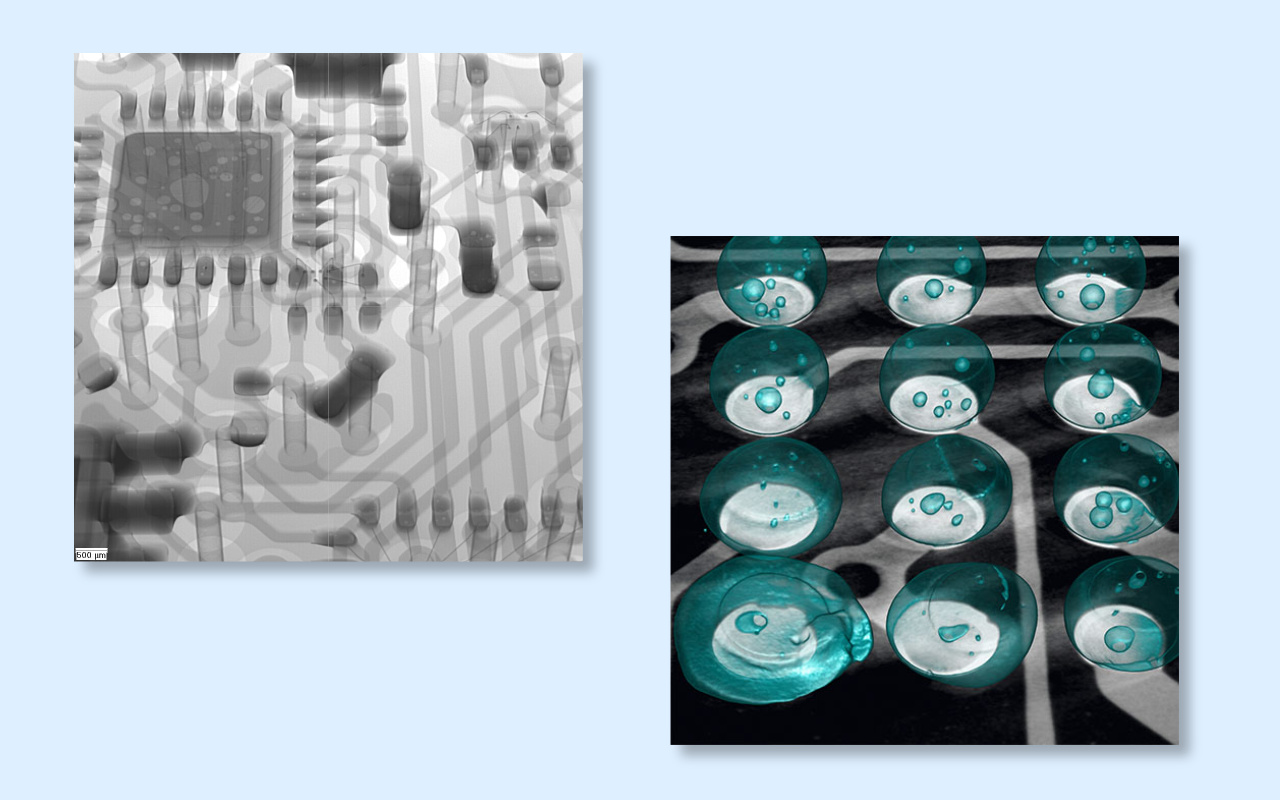

La vera TC 3D ruota la scheda (o il tubo/rivelatore) di 360° e ricostruisce migliaia di sezioni in un modello volumetrico completo. Con la TC 3D, gli ingegneri possono tagliare il BGA a qualsiasi altezza e misurare l'esatto volume dei vuoti, senza congetture e senza ombre.

I tubi sigillati sono sigillati in fabbrica a vita, non richiedono manutenzione e durano 8.000–15.000 ore, ma la dimensione dello spot più piccola è solitamente di 3–5 µm. I tubi aperti (micro-focus) possono raggiungere una risoluzione di 0,5–1 µm e durare più di 100.000 ore, ma il filamento deve essere sostituito ogni 12–24 mesi al costo di 8.000–15.000 dollari.

La maggior parte dei sistemi TC 3D ad alta risoluzione utilizza tubi aperti, mentre le macchine 2D entry-level utilizzano tubi sigillati.

Gli odierni rilevatori a pannello piatto (FPD) offrono un passo pixel di 50–100 µm e una profondità di 16 bit per un contrasto eccellente. Gli intensificatori d'immagine, ancora presenti nelle macchine più vecchie, perdono dettagli e soffrono di distorsioni geometriche.

I tre fattori principali che influenzano la qualità dell'immagine finale sono: (1) dimensione dello spot del tubo a raggi X, (2) ingrandimento geometrico (distanza tra sorgente e scheda) e (3) frequenza fotogrammi del rilevatore e profondità di bit. Valori migliori in tutti e tre producono immagini più nitide e pulite di piccoli vuoti e micro-fessure.

I vuoti appaiono come cerchi scuri all'interno di sfere di saldatura luminose. IPC-A-610 Classe 2 consente a una singola pallina di avere fino al 30% di svuotamento e una media della confezione ≤25%. La Classe 3 IPC e la maggior parte dei contratti automobilistici restringono questo limite a ≤25% per sfera e ≤15–20% in media.

Molti clienti di livello 1 ora richiedono un vuoto medio ≤10% sui dispositivi critici di alimentazione e segnale BGA poiché vuoti di grandi dimensioni riducono le prestazioni termiche ed elettriche e causano guasti precoci sul campo.

Il difetto Head-in-pillow (HiP) appare come una mezzaluna scura o un anello in cui la pallina BGA non ha mai bagnato completamente il tampone: comune dopo più riflussi.

L'assenza di bagnatura si presenta come uno spazio completamente scuro tra la pallina e il cuscinetto. Un collasso eccessivo appare come palline appiattite o a forma di fungo che possono cortocircuitare i perni vicini. Tutti e tre i difetti sono completamente invisibili a AOI ma immediatamente evidenti ai raggi X.

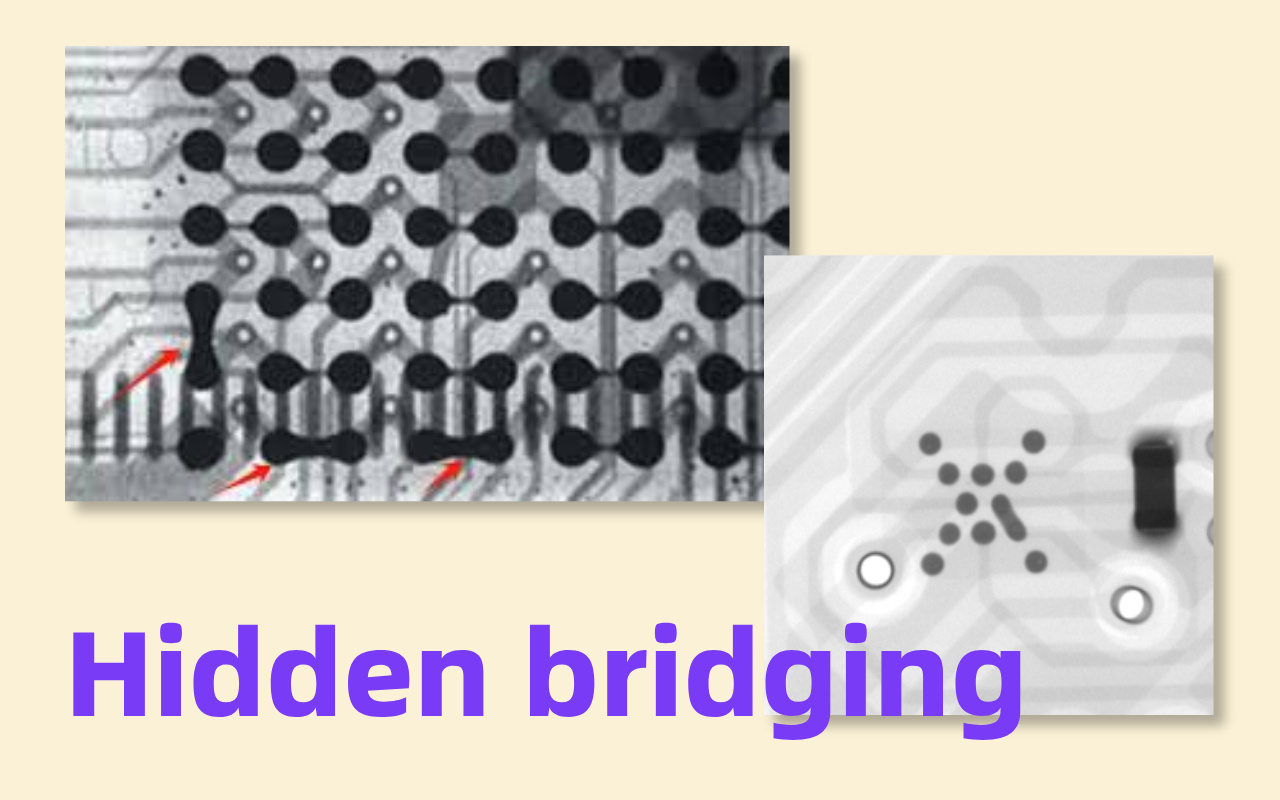

I ponti di saldatura tra pin BGA o QFN adiacenti appaiono come collegamenti bianchi brillanti nell'immagine radiografica.

Poiché il bridge si nasconde sotto la confezione, AOI e l'ispezione visiva non lo rilevano nel 100% dei casi. Un singolo ponte nascosto può causare cortocircuiti elettrici immediati e guasti alla scheda.

Un volume di saldatura insufficiente mostra sfere più piccole e più scure con scarsa altezza di stallo. Una saldatura in eccesso crea forme sporgenti o a fungo e rischia di cortocircuitare.

I vuoti di pasta all'interno del giunto, diversi dai vuoti di rifusione, appaiono come aree scure irregolari e indeboliscono la resistenza meccanica. Tutti sono facilmente misurabili con i moderni software a raggi X.

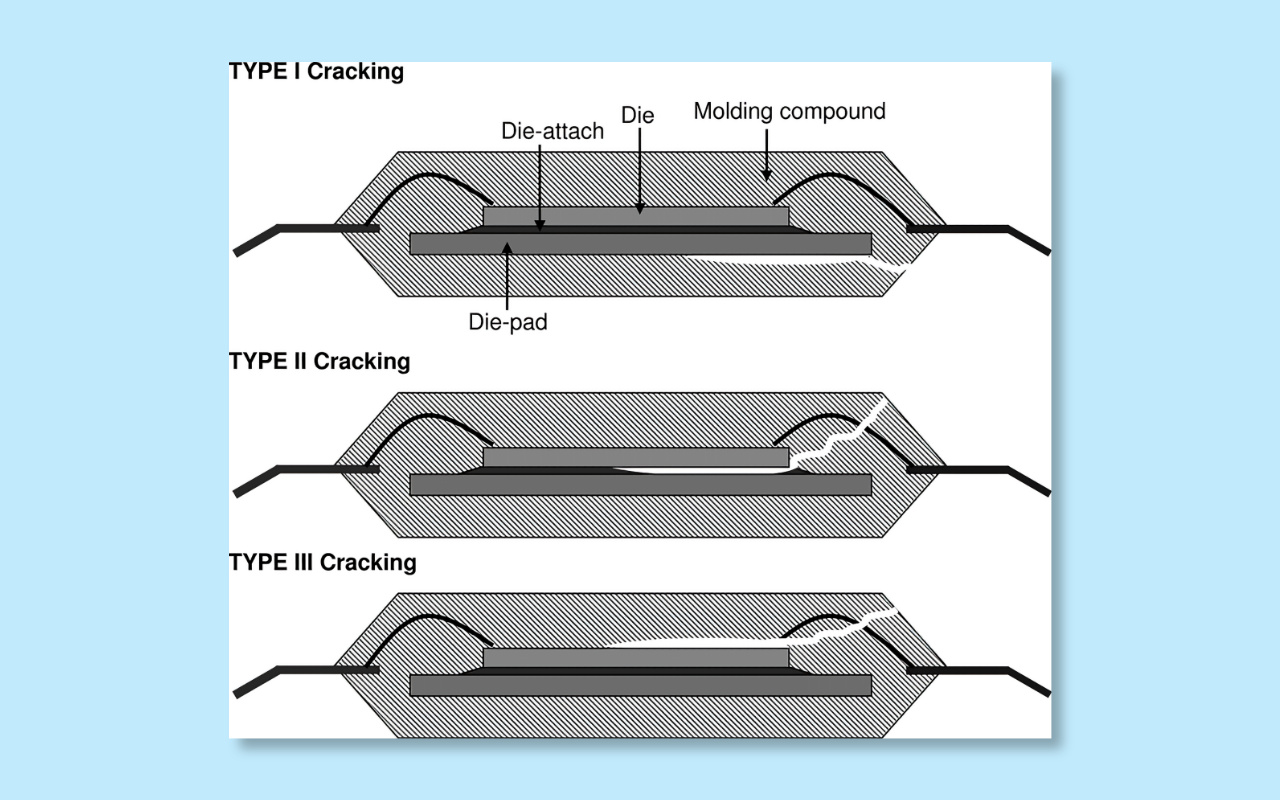

L'umidità intrappolata nel PCB esplode durante il riflusso (effetto 'popcorn'), creando una separazione o delaminazione visibile degli strati. Anche le crepe a botte con foro passante placcato e le crepe agli angoli nelle vie sono invisibili dalla superficie.

I raggi X o la TC ad alta risoluzione rilevano questi difetti prima del test funzionale, prevenendo guasti intermittenti sul campo.

Nelle schede a 16-32 strati, vuoti nella placcatura dei micro-via, vie incrinate e dissoluzione del rame nello strato interno sono comuni ma completamente nascosti.

Solo la TC 3D ad alto ingrandimento può tagliare la scheda e rivelare lo spessore della placcatura e l'integrità. Questi difetti rappresentano una preoccupazione crescente poiché le tavole diventano più sottili e il numero degli strati aumenta.

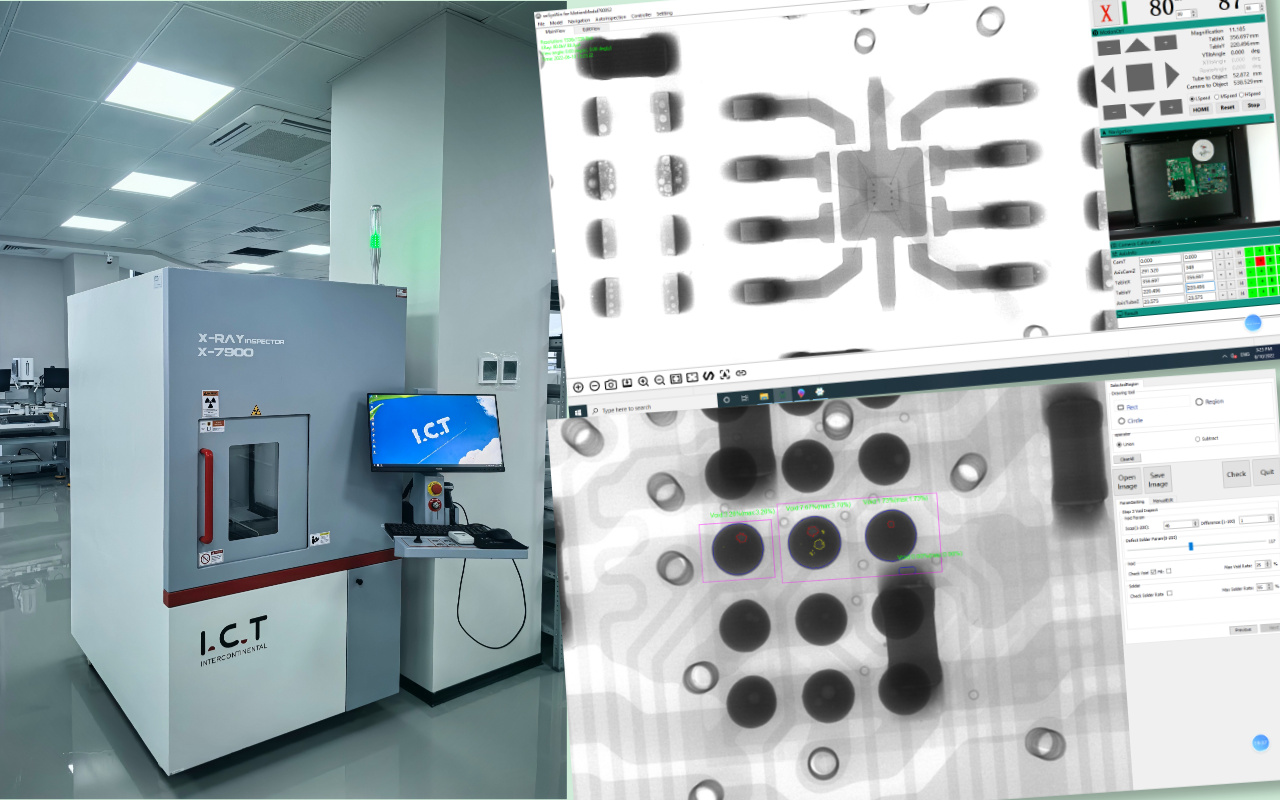

Un moderno sistema 2D o 2.5D in genere termina una tavola in 5–15 secondi, rendendolo perfetto per linee che utilizzano 500–2.000 tavole per turno. I sistemi CT 3D in linea ad alta velocità (come Omron VT-X750 o Nordson Quadra 7) richiedono 25-60 secondi per pannello, ma funzionano in modo completamente automatico sul trasportatore.

La TC 3D offline di livello laboratorio può richiedere dai 3 ai 15 minuti per scheda perché raccoglie migliaia di proiezioni. Nelle fabbriche reali, il 2D/2.5D viene scelto per l’elettronica di consumo, mentre il 3D CT domina la produzione automobilistica, medica e di server.

Le immagini 2D soffrono di ombre sovrapposte: gli ingegneri spesso indovinano se una macchia scura è un vuoto o semplicemente un'altra palla sopra. 2.5D riduce la sovrapposizione con le viste oblique, ma non è ancora in grado di misurare il vero volume dei vuoti.

True 3D CT ricostruisce l'intera sfera di saldatura in 3D, consentendo al software di calcolare l'esatta percentuale di vuoti, l'altezza della sfera e persino lo spessore di saldatura su ciascun pad con una precisione inferiore al micron. Per i prodotti automobilistici e di Classe 3, solo la TC 3D soddisfa il requisito 'non indovinare'.

Un tipico cabinet 2D/2.5D misura circa 1,2 m × 1,5 me pesa meno di 2 tonnellate ed è facile da posizionare ovunque sulla linea.

I sistemi TC 3D di fascia alta sono molto più grandi (2,5 m × 3 m o più) e possono pesare 6-10 tonnellate a causa della pesante base in granito, del manipolatore rotante e della schermatura aggiuntiva in piombo. Molte fabbriche devono costruire una sala schermata dedicata per la TC 3D, aggiungendo spazio e costi di costruzione.

Utilizza 2D/2,5D quando hai requisiti di affidabilità media, produttività elevata e per lo più BGA a passo standard (0,8 mm e superiore).

Scegli la TC 3D quando il prodotto è ADAS automobilistico, avionica aerospaziale, stazioni base 5G, impianti medici o qualsiasi scheda in cui un singolo difetto nascosto può costare più della macchina stessa.

Meno di 50 tavole al giorno → è sufficiente il 2D/2.5D offline. 50–500 tavole al giorno → TC 2.5D offline o 3D entry-level. Oltre 500 tavole al giorno → La TC 3D in linea con trasportatore e l'handshake SMEMA è obbligatoria per mantenere il flusso della linea SMT senza colli di bottiglia.

Le macchine entry-level gestiscono pannelli da 300 mm × 250 mm; la gamma media va a 510 mm × 510 mm; i sistemi in linea di livello superiore accettano pannelli server da 610 mm × 610 mm o più grandi.

I moduli di potenza spessi (4–6 mm) e le schede da 20–32 strati richiedono tubi a raggi X più potenti (160–225 kV) per penetrare nel rame e nel prepreg senza perdere contrasto.

Passo standard 1,0 mm/0,8 mm BGA → La dimensione dello spot di 3–5 µm è sufficiente. Passo ultra fine da 0,4–0,5 mm BGA e passivi 01005 → necessitano di spot micro-focus <1 µm. Pacchetti micro-BGA e a livello di wafer nei telefoni cellulari → 0,5 µm o superiori sono ormai comuni.

Le macchine offline vengono caricate manualmente e sono perfette per NPI, analisi dei guasti e volumi medio-bassi.

Le macchine in linea si posizionano direttamente nella linea SMT dopo il riflusso, ricevono automaticamente i cartoni tramite nastro trasportatore, ispezionano e smistano i risultati positivi/falliti senza intervento umano. La linea in linea è essenziale quando la produzione giornaliera supera le 400–500 tavole.

Armadi affidabili mantengono le perdite al di sotto di 0,5 µSv/h a 5 cm da qualsiasi superficie, inferiore al fondo naturale in molte città.

Cerca la registrazione FDA/CDRH (USA), la marcatura CE (Europa) e la certificazione China GBZ 117. Gli interblocchi delle porte, gli arresti di emergenza e i dosimetri personali sono caratteristiche di sicurezza standard.

Funzionalità indispensabili nel 2025: calcolo automatico della percentuale di vuoti, conteggio delle palline BGA e rilevamento delle palline mancanti, affettamento 3D, sovrapposizione CAD/Gerber, classificazione dei difetti AI ed esportazione diretta ai sistemi MES/SPC.

Un buon software può ridurre i tempi di revisione dell'operatore dell'80% ed eliminare l'errore umano nel giudizio.

Gli ingegneri importano file Gerber, ODB++ o CAD, definiscono le regioni di interesse (ROI) intorno a ogni BGA/QFN, catturano una scheda sicuramente valida come campione d'oro, quindi impostano le finestre di tolleranza per il diametro della sfera, la percentuale di vuoti e l'allineamento. Il software moderno termina la programmazione in 30-90 minuti invece che in giorni.

Ogni turno inizia con un tagliando di calibrazione che controlla l'ingrandimento geometrico, il contrasto e la linearità del rilevatore.

Una rapida scansione di 30 secondi conferma che il sistema rientra nelle specifiche. Molte fabbriche eseguono anche un controllo d'oro giornaliero per verificare la ripetibilità prima dell'inizio della produzione.

Le linee ad alto mix e basso volume utilizzano viste oblique manuali e il giudizio dell'operatore.

Le linee ad alto volume eseguono ricette completamente automatizzate con angoli fissi, messa a fuoco automatica e decisioni pass/fail prese dal software in tempo reale.

I sistemi CT 3D in linea possono cambiare ricette tra prodotti diversi in <5 secondi.

Quando viene segnalato un difetto, il software mostra le esatte coordinate X/Y e la sezione 3D. L'operatore o la stazione di riparazione riceve un'immagine chiara con il problema cerchiato.

I veri difetti vanno rielaborati; le false chiamate vengono restituite per migliorare il modello di intelligenza artificiale.

Le moderne macchine a raggi X esportano la percentuale di vuoti, le statistiche sull'altezza delle sfere, le immagini dei difetti e i numeri di resa direttamente nelle piattaforme MES e SPC della fabbrica.

I manager possono visualizzare i grafici di Pareto in tempo reale delle tendenze di annullamento e tracciare ogni scheda guasta in base al numero di serie, consentendo un vero controllo del processo a circuito chiuso.

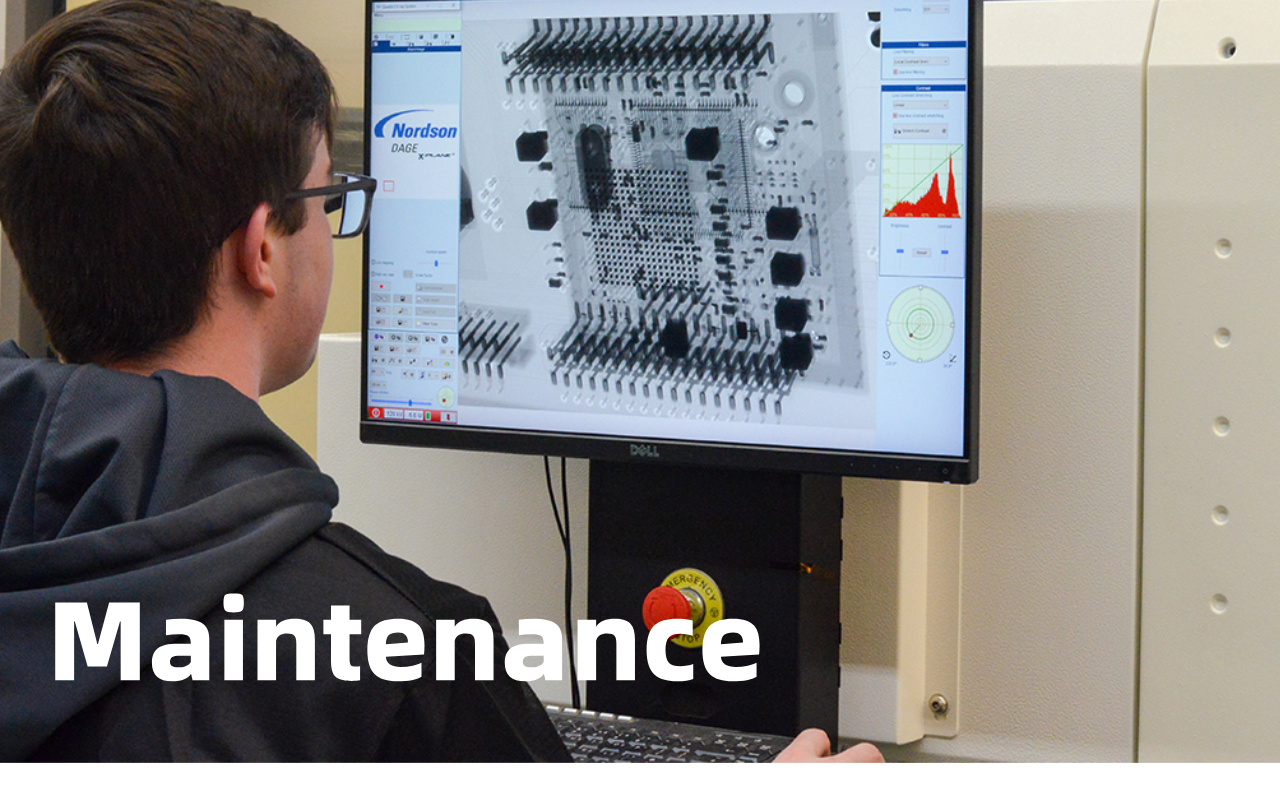

Ogni giorno: pulire la finestra del rilevatore con un panno privo di lanugine e alcol isopropilico, controllare gli interblocchi delle porte e i pulsanti di arresto di emergenza, eseguire il tagliando di calibrazione e verificare la temperatura dell'acqua di raffreddamento (macchine da 160 kV+).

Settimanalmente: aspirare l'interno dell'armadio, pulire le guide del manipolatore e controllare l'eventuale usura dei cavi.

Una volta al mese: controllare la corrente del filamento e la dimensione dello spot sui sistemi a tubo aperto, sostituire i filtri dell'aria sull'unità di raffreddamento ed eseguire un'indagine completa sulle perdite di radiazioni con un contatore Geiger calibrato. Seguendo questa semplice pianificazione si mantiene il tempo di attività superiore al 98% e si evitano costosi tempi di inattività non programmati.

Gli armadi moderni utilizzano pannelli in acciaio equivalente al piombo da 2–5 mm più finestre in vetro al piombo, riducendo le perdite a <0,5 µSv/h su qualsiasi superficie esterna. Gli interruttori a doppio interblocco interrompono istantaneamente l'alta tensione se una porta si apre.

Gli operatori indossano dosimetri ad anello o da polso; le letture mensili sono tipicamente 5–20 µSv (molto al di sotto del limite legale di 20 mSv/anno). Le lavoratrici incinte vengono semplicemente assegnate lontano dall'area della console. I dati del mondo reale provenienti da centinaia di fabbriche mostrano un impatto sanitario misurabile pari a zero dopo decenni di utilizzo.

Ogni macchina affidabile è dotata del marchio CE ai sensi della Direttiva Macchine e della Direttiva EMC, registrazione FDA/CDRH negli Stati Uniti e certificazione Cina GB 18871 / GBZ 117. La norma IEC 62356-1 regola specificamente la sicurezza dalle radiazioni delle apparecchiature a raggi X industriali.

Nella maggior parte dei paesi, le indagini e le registrazioni annuali sulle radiazioni effettuate da terzi sono obbligatorie. L'acquisto di un sistema certificato elimina i rischi legali e soddisfa fin dal primo giorno ogni revisore automobilistico e medico.

Entro la fine del 2025, i migliori sistemi raggiungeranno una precisione di classificazione automatica superiore al 98% per vuoti, HiP, ponti e palline mancanti.

I modelli di deep learning addestrati su milioni di immagini BGA reali riducono il tempo di revisione dell'operatore da 30-40 minuti per scheda a meno di 3 minuti. Alcuni stabilimenti riferiscono che i tassi di chiamate false scendono dal 25% a meno del 2%, consentendo un'ispezione a raggi X al 100% anche su linee ad alto volume.

I nuovi tubi del tipo a trasmissione e a getto di metallo liquido ora raggiungono dimensioni spot di 200-500 nm nelle macchine di produzione (in precedenza solo da laboratorio). Questi tubi consentono agli ingegneri di vedere chiaramente i micro-BGA e i passivi 008004 con passo da 0,3 mm.

Nikon, Nordson e Comet spediscono questi tubi oggi, con prezzi scesi del 30-40% negli ultimi 18 mesi.

I sistemi CT 3D in linea ora inviano i dati sulla percentuale di vuoto e sull'altezza della sfera in tempo reale direttamente alla stampante per pasta saldante e alle macchine di posizionamento.

Se lo svuotamento medio supera il 12%, la stampante riduce automaticamente l'apertura dello stencil o aggiunge un tratto di stampa aggiuntivo. Questa correzione a circuito chiuso mantiene la resa al di sopra del 99,9% senza intervento umano.

I set di dati CT 3D completi vengono caricati sul gemello digitale di fabbrica. Gli ingegneri simulano i cicli termici e i test di caduta sulla scheda virtuale prima che venga costruita una singola unità fisica.

La posizione e le dimensioni dei vuoti sono correlate con modelli di affidabilità a lungo termine, consentendo ai team di progettazione di risolvere i problemi nella fase CAD anziché dopo la produzione. I principali OEM automobilistici e di server richiedono già dati radiologici compatibili con il digital-twin nei loro contratti con i fornitori.

I moderni sistemi a raggi X PCBA sono armadi completamente chiusi con schermatura equivalente al piombo da 2–5 mm. La perdita misurata a 5 cm da qualsiasi superficie è tipicamente di 0,2–0,5 µSv/h, inferiore alla radiazione di fondo naturale in molte città (0,3–0,8 µSv/h). La dose annuale dell’operatore è solitamente di 0,05–0,3 mSv, molto al di sotto dei limiti internazionali di 20 mSv/anno. Gli operatori in gravidanza evitano semplicemente di stare direttamente accanto all'armadietto durante le scansioni. Le fabbriche reali che utilizzano queste macchine da oltre 20 anni segnalano zero incidenti sanitari legati alle radiazioni.

Nessun singolo strumento sostituisce tutto. AOI eccelle nei difetti visibili (rimozione definitiva, componenti mancanti, polarità); I raggi X sono l'unico modo per vedere giunti di saldatura nascosti e difetti interni PCB; L'ICT e la sonda volante verificano la connettività elettrica. La migliore pratica del settore nel 2025 è AOI → Raggi X → ICT per schede ad alta affidabilità. L'utilizzo di tutti e tre insieme in genere spinge la resa al primo passaggio al di sopra del 99,5% e la resa sul campo al di sotto di 50 ppm.

I dati EMS reali dal 2023 al 2025 mostrano: – Fabbriche di consumo/medio volume: 12–18 mesi – Fabbriche automobilistiche/mediche/ad alta affidabilità: 6–12 mesi – Fabbriche di server e telecomunicazioni: spesso 4–9 mesi Il recupero dell’investimento deriva dalla riduzione delle rilavorazioni, dalla riduzione degli scarti, dai tempi di debug NPI più brevi e dalle richieste di garanzia evitate. Un sistema EMS di livello 1 ha calcolato che ogni guasto sul campo evitato consente di risparmiare da 8.000 a 150.000 dollari, quindi anche un sistema CT 3D da 250.000 dollari si ripaga rapidamente.

IPC-A-610-H (2020) e i più recenti standard automobilistici: – Classe 2: ≤30% di vuoto in ogni singola sfera, ≤25% di media su tutto il pacchetto – Classe 3 e la maggior parte del settore automobilistico: ≤25% di singola sfera, ≤15–20% di media – Molti OEM di livello 1 (Tesla, Bosch, Huawei, Nvidia) ora impongono una media di ≤10% e nessun vuoto >20% nelle sfere critiche di potenza/segnale. I vuoti superiori al 25% riducono drasticamente la durata del ciclo termico e vengono completamente respinti.

SÌ. Tutti i moderni sistemi a raggi X gestiscono le schede ridisposte su due lati senza problemi. Laptop finiti, smartphone, centraline elettroniche automobilistiche e persino motori leggeri LED completi vengono regolarmente ispezionati. Le funzioni di inclinazione e rotazione consentono agli operatori di separare chiaramente le immagini del lato superiore da quelle del lato inferiore. Alcune fabbriche utilizzano addirittura alimentatori a raggi X completamente scatolati per controllare i giunti di saldatura interni e la vestitura del filo.