numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-11-21 Origine:motorizzato

Man mano che le dimensioni dei componenti si riducono al livello 008004, il mondo interno di un circuito stampato diventa più intricato di una ciocca di capelli.

Quanto più l'elettronica diventa precisa, tanto più facile è che i problemi fatali si nascondano dove non possono essere visti.

Questi “difetti latenti” stanno causando guasti sul campo ripetuti e difficili da spiegare in settori ad alta affidabilità come quello automobilistico, medico, aerospaziale e 5G.

AOI non può vederli.

Le TIC non sono in grado di rilevarli.

L'ispezione manuale non ha alcuna possibilità.

Comprendere le proprietà e gli standard dell'ispezione a raggi X non è quindi più facoltativo: costituisce la base per valutare ciò che può essere veramente rilevato, misurato e affidabile all'interno dei moderni giunti di saldatura.

Solo l'ispezione a raggi X ad alta risoluzione può rivelare in modo non distruttivo vuoti, ponti, testa sul cuscino, scarsa bagnatura, riempimento di saldatura insufficiente, problemi di giunzione dei cavi e altri difetti di livello profondo, proprio come un vero ' through-view '.

Attualmente è l'unico metodo di ispezione in grado di fornire una valutazione veramente affidabile della qualità dei giunti di saldatura.

I problemi più pericolosi sui moderni PCB sono spesso completamente invisibili a occhio nudo.

Vuoti, ponti, giunti di saldatura freddi e difetti nella testa del cuscino agiscono come 'bombe a orologeria latenti', innescando guasti casuali.

Sui PCB ad alta densità, questi problemi diventano inevitabili.

Le rocche BGA di oggi presentano passi piccoli fino a 0,35 mm.

I grandi pad termici sui package QFN e LGA aumentano il rischio di difetti nascosti.

I pacchetti impilati come PoP e SiP moltiplicano notevolmente il numero di giunti di saldatura.

Anche le hash board per i minatori di criptovaluta possono contenere migliaia di giunti di saldatura completamente invisibili.

I rischi si ridimensionano di conseguenza:

Vuoto della sfera di saldatura superiore al 25%.

Bridge nascosto sotto i pad termici QFN.

Difetti HiP (Head-in-Pillow) causati dalla deformazione della confezione.

Giunti freddi e scarsa bagnabilità a causa delle finiture superficiali ENIG/OSP.

Riempimento insufficiente del barile e crepe circonferenziali nei passaggi del PTH.

Crepe nei collegamenti elettrici o distacco dei collegamenti all'interno dei pacchetti di semiconduttori.

Questi sono tutti difetti 'invisibili ma catastrofici' che possono causare il guasto completo del dispositivo.

Non importa quanto avanzato diventi AOI, può vedere solo la superficie.

Anche il 3D AOI più sofisticato può analizzare solo i raccordi di saldatura esterni e la geometria della superficie.

I veri difetti si nascondono sotto i pacchetti dei componenti, all'interno dei giunti di saldatura e sotto i cuscinetti termici.

L'ICT può verificare la continuità elettrica ma non è in grado di rilevare vuoti, crepe o difetti meccanici all'interno dei giunti di saldatura.

Molti giunti appaiono 'elettricamente perfetti' durante i test, ma si guastano completamente dopo 500-1000 cicli termici.

È qui che sta il pericolo: la superficie sembra normale, ma il conto alla rovescia per il fallimento interno è già iniziato.

Automotive ISO 26262 ASIL-D.

Requisiti IPC-7095 Livello 3 BGA.

Aerospaziale DO-160.

Militare MIL-STD-883.

Questi standard richiedono sempre più l'ispezione a raggi X al 100% per i giunti di saldatura nascosti nei componenti critici per la sicurezza.

ECU automobilistiche, impianti medici, elettronica di controllo di volo, sistemi aerospaziali e stazioni base 5G: nessuno di questi settori può tollerare rischi invisibili.

L'ispezione ad alta affidabilità non è più un optional: è diventata la base di produzione.

Per rilevare difetti nascosti dei giunti di saldatura, è necessario prima capire come i raggi X 'vedono attraverso' a PCB.

I raggi X nell'intervallo 50–160 kV passano attraverso il PCB.

Materiali diversi assorbono le radiazioni in modo diverso:

Saldatura: densità più alta, più scura nell'immagine

Rame e silicio: assorbimento intermedio, grigio

FR-4 e aria: minimo assorbimento, più luminoso

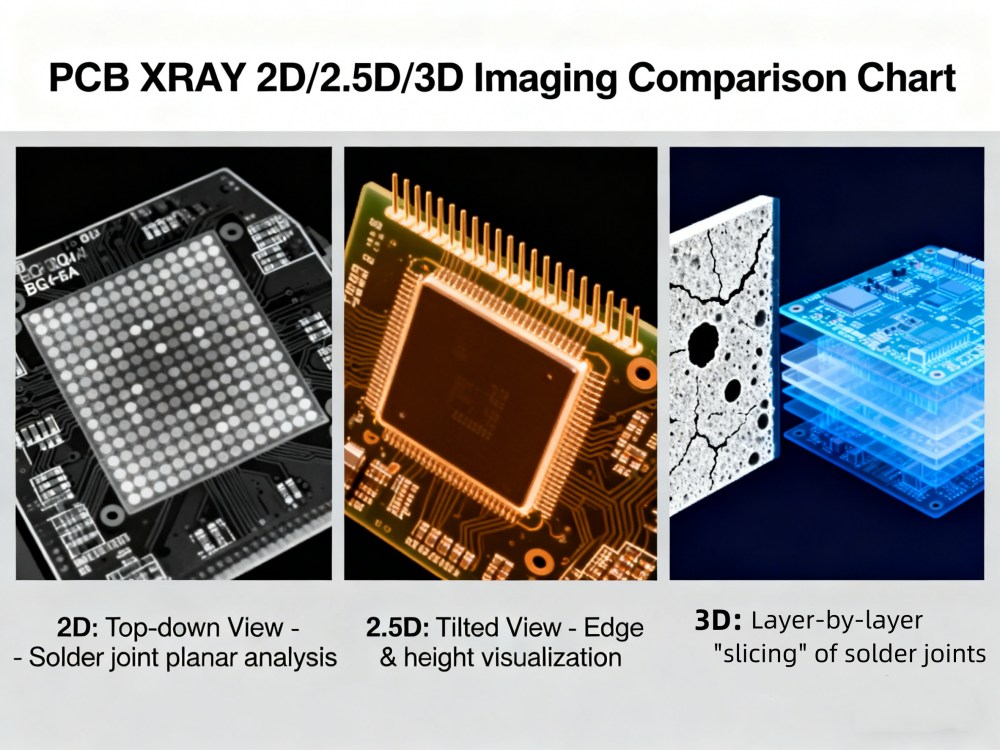

L'imaging 2D fornisce una vista dall'alto verso il basso.

2.5D aggiunge un angolo di visione obliquo di 60° e una rotazione del palco per osservare lateralmente le strutture nascoste.

La vera TC 3D ricostruisce l'intero giunto di saldatura in dati volumetrici con una risoluzione voxel fino a 1 µm, essenzialmente 'affettando' il giunto di saldatura strato per strato per un'analisi precisa.

La modalità di trasmissione è più veloce, ideale per il campionamento in linea.

La visualizzazione obliqua (45°–60°) separa le file BGA sovrapposte e rivela il ponte QFN.

Per l'analisi dei guasti, come la misurazione del volume dei vuoti o la propagazione delle cricche, la TC è essenziale.

I risultati della TAC 3D mostrano esattamente cosa sta succedendo all'interno del giunto di saldatura, eliminando ogni dubbio.

L'attrezzatura, non la tecnologia a raggi X, è il fattore limitante per un'imaging nitido.

I parametri critici includono:

Stabilità della tensione del tubo

Dimensione del punto focale (<1 µm)

Passo dei pixel del rilevatore

Ingrandimento geometrico (fino a 2000×)

Stabilità termica della sorgente di raggi X a tubo sigillato

Questi determinano se sono visibili sottili crepe interne, microvuoti e altri piccoli difetti.

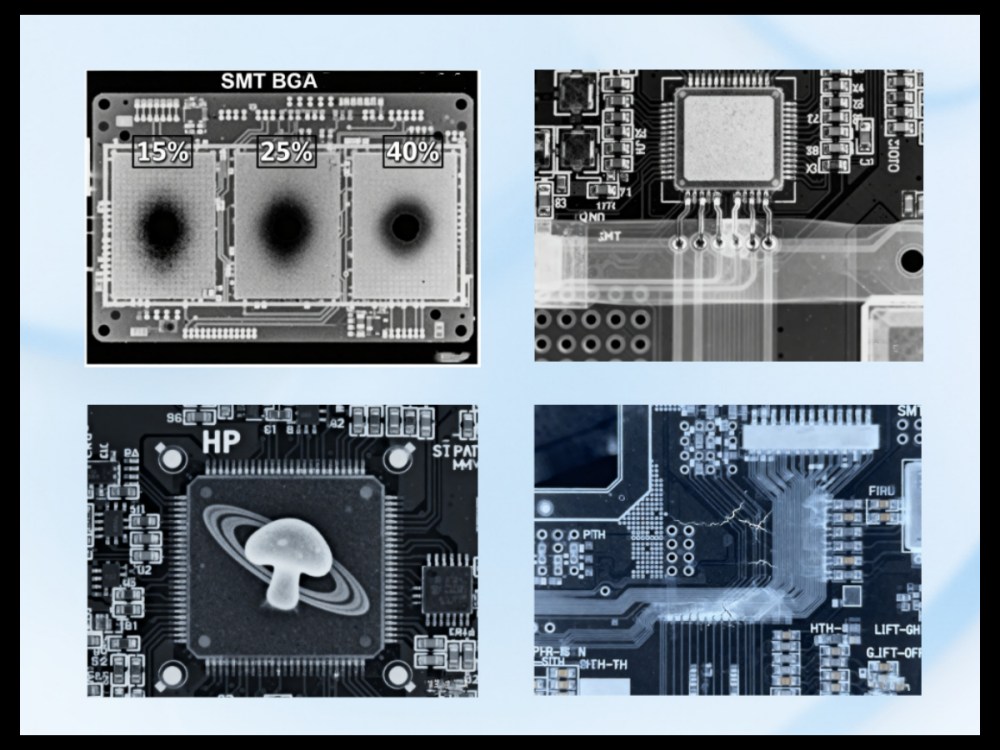

I vuoti all'interno delle sfere di saldatura BGA/CSP possono ridurre la conduttività termica fino al 40% quando il rapporto dei vuoti supera il 25%.

Gli OEM automobilistici spesso richiedono un rapporto di vuoto totale <15% per i moduli powertrain e ADAS.

Un drone o un pannello di controllo di un veicolo elettrico con tali vuoti funzionerebbe a rischio: il margine di sicurezza è pari a zero.

La pasta saldante in eccesso sotto i cuscinetti termici può formare cortocircuiti invisibili.

Durante le vibrazioni o i cicli termici, questi cortocircuiti crescono, causando infine guasti catastrofici.

I pacchetti QFN e LGA appaiono perfetti esternamente, ma potrebbero nascondere dei pericoli internamente.

I difetti HiP formano forme a 'fungo' o ad 'anello di Saturno'.

La loro resistenza meccanica è quasi pari a zero e possono cedere sotto uno stress minimo.

L'imaging a raggi X rivela queste strutture interne precocemente, molto prima che si verifichi il cedimento.

Il riempimento insufficiente della saldatura PTH, le crepe, lo spostamento del filo o la delaminazione compromettono l'affidabilità.

I raggi X verificano i tassi di riempimento del PTH (75%–100%) e rilevano immediatamente i difetti nascosti.

Le industrie ad alta affidabilità impongono un'ispezione a raggi X al 100% per identificare queste 'bombe a orologeria' invisibili.

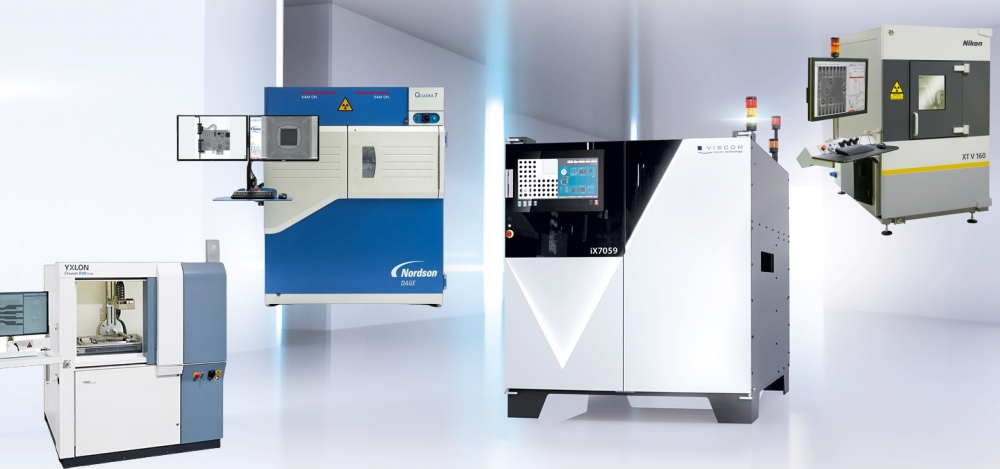

Scegliere un sistema a raggi X significa abbinare lo strumento alla vostra applicazione.

I sistemi offline offrono una risoluzione di 1–2 µm, inclinazione di 60°, rotazione di 360° e scansione TC completa.

Ideale per i settori automobilistico, medico e NPI, dove l'affidabilità è fondamentale.

I sistemi in linea barattano una certa risoluzione con la velocità.

Perfetto per l'elettronica di consumo ad alto volume, migliorando la produttività.

Leader di mercato di fascia alta: Nikon XT V, YXLON Cheetah EVO, Nordson DAGE Quadra e Viscom.

I.C.T è emerso come il marchio in più rapida crescita a livello globale, offrendo prestazioni uguali o superiori a costi inferiori del 40%-60%, con un innovativo software bilingue.

Per le aziende che cercano un equilibrio tra qualità e costi, I.C.T è la scelta migliore.

Supporta PCBs fino a 510×510 mm, inclinazione di 60°, rotazione opzionale di 360°.

Programmazione CNC/array e misurazione di bolle/vuoti con un clic.

Il design a tubo chiuso ad alta stabilità garantisce un funzionamento affidabile a lungo termine.

Ideale per router 5G, centraline elettroniche automobilistiche e linee PCBA industriali.

Sorgente di raggi X Hamamatsu 130 kV, risoluzione fino a 1 µm.

Eccelle nei giunti di saldatura 008004, nel collegamento del filo d'oro, nel rilevamento del vuoto IGBT, nella saldatura della linguetta della batteria al litio.

Finestra di navigazione extra-large e giudizio NG automatico.

Ispezione 2.5D ad alta velocità più 3D completo.

Inclinazione di 60°, risoluzione di 1 µm, misurazione del vuoto e dello scorrimento della saldatura con un clic.

Software intuitivo.

Favorito nel settore aerospaziale, negli impianti medici e nei server di fascia alta.

Utilizza dispositivi in fibra di carbonio per stabilizzare i PCB.

Programmi dedicati per ogni tipologia di pacchetto:

BGA: 45° obliquo

QFN: trasmissione 0°

Semiconduttore: filo d'oro ad alta magnitudine

La programmazione su misura migliora la precisione e riduce i falsi positivi.

Il software I.C.T calcola la percentuale di vuoto, lo spessore del ponte, la percentuale di riempimento del barile e genera report di superamento/fallimento conformi.

Garantisce che le ispezioni soddisfino gli standard globali di qualità e affidabilità.

Difetti nascosti dei giunti di saldatura causano oltre il 70% dei guasti sul campo nei componenti elettronici ad alta affidabilità.

Solo l'ispezione a raggi X può rilevarli in modo affidabile.

I.C.T X-7100, X-7900 e X-9200 offrono risoluzione inferiore al micron, software intelligente e servizio globale.

Aiutano le fabbriche a ridurre i tassi di fuga al di sotto di 50 ppm e a raggiungere il ROI in meno di 8 mesi.

Scegliere la giusta soluzione a raggi X significa salvaguardare prestazioni, affidabilità e reputazione del marchio.

1. Quale percentuale di vuoti è accettabile nel settore automobilistico BGA?

IPC-7095 Classe 3: ≤25% totale, nessun singolo vuoto >15%.

La maggior parte dei fornitori di livello 1 ora richiede ≤15% di vuoto totale e ≤10% di vuoto singolo per i giunti critici.

2. I raggi X possono sostituire completamente AOI?

No. Migliore pratica: SPI + 3D AOI + raggi X per una fuga prossima allo zero.

3. Qual è il ROI tipico?

4-8 mesi, grazie ai richiami evitati, alla riduzione dei costi di garanzia e all'eliminazione del lavoro di ispezione manuale.

4. Come scegliere tra i modelli ICT?

X-7100: generale PCBA

X-7900: semiconduttore e batteria

X-9200: alta risoluzione + TC 3D completa

5. I.C.T offre formazione e supporto in tutto il mondo?

SÌ. Formazione in loco di 7 giorni inclusa. Centri assistenza in Asia, Europa, Americhe.

Risposta remota entro 2 ore. 1 anno di garanzia.

Richiedi una demo o un preventivo online gratuito oggi >>>