I.C.T

| Stato di disponibilità: | |

|---|---|

| Quantità: | |

| LED Linea di assemblaggio di downlight

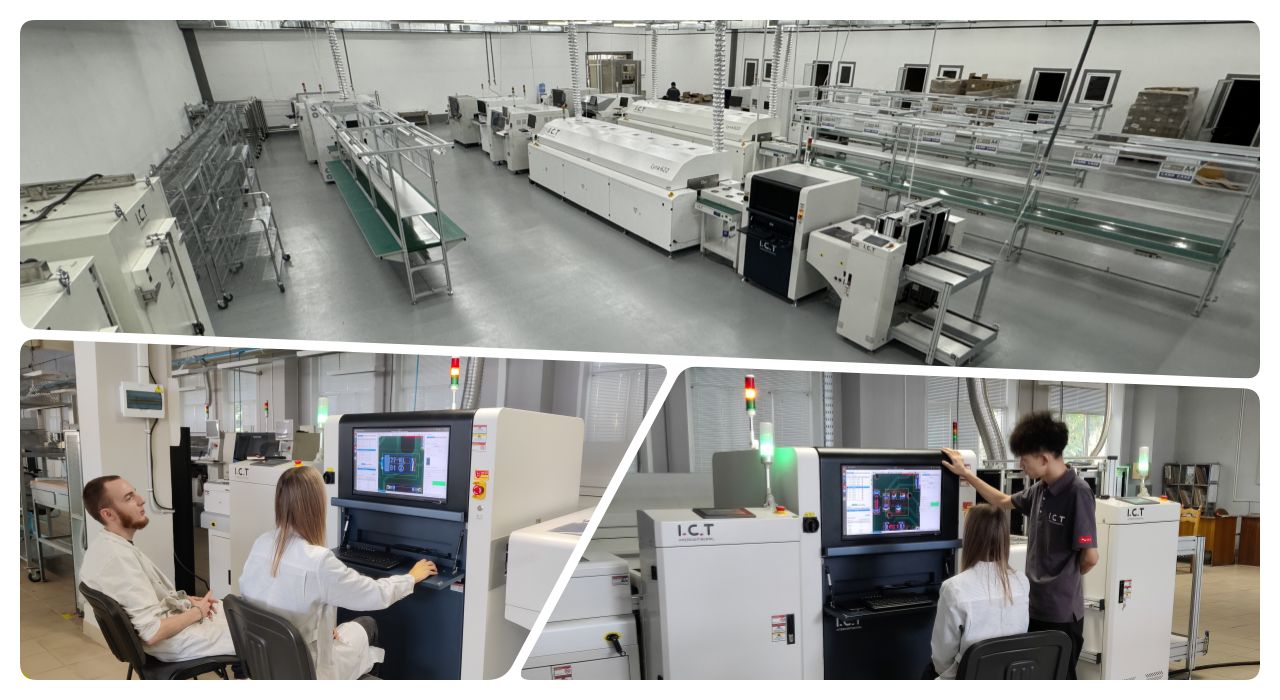

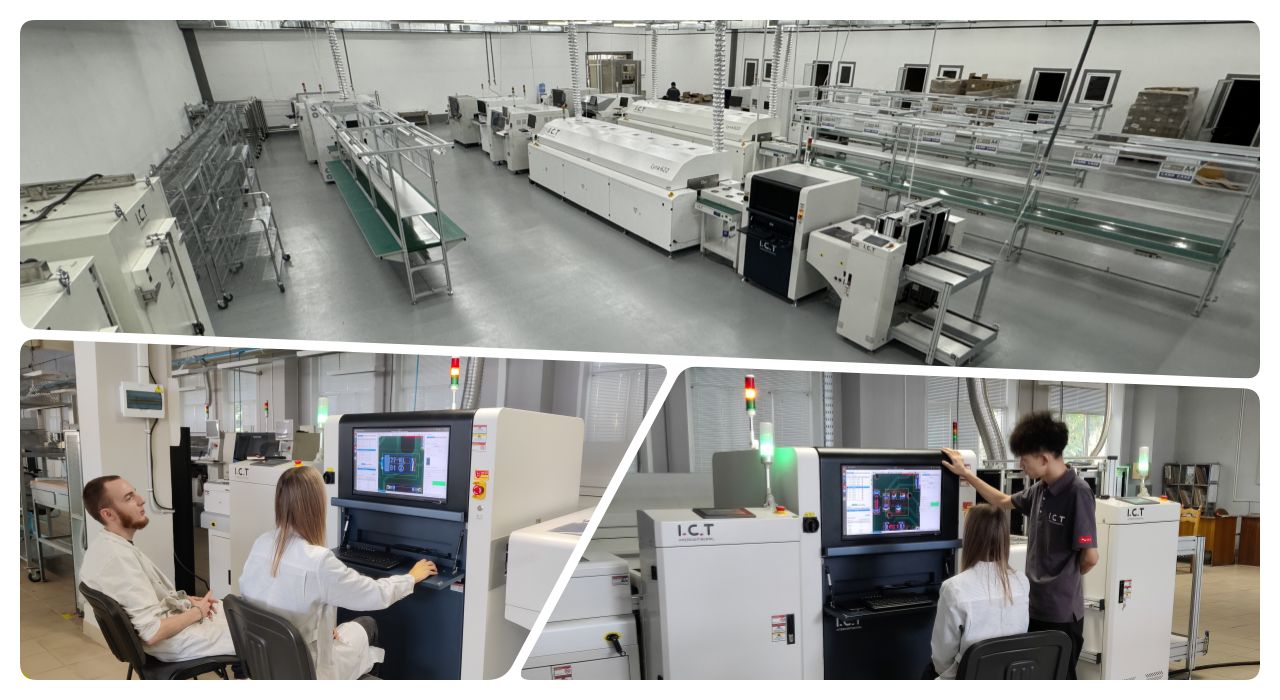

I.C.T offre una linea di assemblaggio di downlight a LED chiavi in mano da tre stabilimenti di proprietà e oltre 22 anni di esperienza in SMT. Forniamo pianificazione completa della fabbrica, layout personalizzati, previsioni di manodopera e calcoli del ROI per i produttori di downlight. Le linee sono disponibili in modalità semiautomatica o completamente automatica con caricatori, stampanti, posizionatori ad alta velocità, forni di rifusione, AOI e scaricatori. Un solo operatore per turno. La potenza rimane a 18Kw/H. Serviamo aziende di illuminazione in tutto il mondo. L'installazione richiede solo 3 giorni, compresi i controlli di aria, alimentazione, scarico, illuminazione e 23±0,9°C. La formazione dura 7-15 giorni su software, manutenzione, sicurezza e correzioni. Il nostro servizio globale di 15 anni mantiene forte la produzione. Questa flessibile catena di montaggio di downlight a LED si avvia rapidamente, si adatta facilmente e riduce i rischi con qualità comprovata e supporto esperto.

| Caratteristica

Flusso di lavoro automatizzato

La linea di assemblaggio dei downlight a LED collega ogni macchina tramite MES per dati in tempo reale e rendimenti più elevati su driver e schede LED. I Loader accettano i downlight rotondi o quadrati PCB. Le stampanti applicano la pasta con la precisione della fotocamera su chip e dissipatori di calore. I posizionatori ad alta velocità rilasciano perfettamente piccoli LED. Il riflusso mantiene ±0,9°C per giunti resistenti. AOI controlla immediatamente. Buffers mantengono un ritmo costante, il monitoraggio remoto funziona ovunque, le ricette automatiche cambiano rapidamente e la tracciabilità completa supporta modelli downlight misti con tempi di inattività inferiori nella catena di montaggio automatica non standard SMT LED.

SMD Tecnologia di posizionamento

I posizionatori nella catena di montaggio dei downlight LED utilizzano la tecnologia JUKI per un montaggio ultrarapido e puntuale LED su schede downlight. Gestiscono 01005 per conducenti di grandi dimensioni senza sosta. I sistemi di visione garantiscono un offset zero. Le testine multiugello raggiungono le massime velocità. Gli alimentatori si ricaricano automaticamente per corse continue. Il software si adatta istantaneamente alle diverse forme di downlight. Ciò elimina gli errori nei layout ristretti, aumenta la velocità della linea e supporta lotti misti con transizioni senza soluzione di continuità e ripetibilità affidabile per la produzione di downlight in grandi volumi 24 ore su 24, 7 giorni su 7.

Efficienza del forno a riflusso

I forni sono dotati di oltre 12 zone con convezione indipendente per un riscaldamento uniforme nella linea di assemblaggio dei downlight a LED. L'azoto crea giunti luminosi e forti per LED di lunga durata. Profili con corrispondenza automatica delle esigenze della scheda. Il raffreddamento previene la deformazione dell'alluminio PCB. Il recupero di calore raggiunge un'efficienza di 18 Kw/H. Trasportatore SMTsi sincronizza con MES per un ritmo perfetto, i controlli in linea evitano interruzioni durante i lunghi cicli e le modalità di risparmio energetico supportano la produzione continua di downlight ad alto rendimento.

Ispezione e test

AOI cattura immagini 8K alla massima velocità, individuando istantaneamente posizionamenti errati o difetti di saldatura. L'intelligenza artificiale impara da ogni tavola. Il feedback corregge immediatamente i posizionamenti. Ciò riduce i difetti nella catena di montaggio dei downlight led. Il routing con rifiuto automatico mantiene la linea fluida, registra i dati per la tracciabilità e genera report per miglioramenti rapidi in varie esecuzioni di downlight.

| Specifica

| Dettagli | dei progetti | di categoria |

|---|---|---|

| Requisiti di layout di fabbrica | Layout del circuito dell'aria di fabbrica | Utilizzare una fonte d'aria di fabbrica o una macchina ad aria compressa priva di olio separata. La pressione deve essere superiore a 7 kg/cm². |

| Layout elettrico di fabbrica | AC 220 monofase (220±10%, 50/60 Hz) AC 380 V trifase (380±10%, 50/60 Hz) | |

| Layout di scarico di fabbrica | La portata minima del condotto di scarico è di 500 piedi cubi al minuto (14,15 m³/min) | |

| Disposizione dell'illuminazione di fabbrica | L'illuminazione ideale in fabbrica è 800~1200LUX, almeno non inferiore a 300LUX. | |

| Layout della temperatura di fabbrica | La temperatura ambiente del laboratorio di produzione è 23±3°C, generalmente 17~28°C, e l'umidità relativa è 45%~70%RH. | |

| Preparazione del materiale | Elenco distinte base | Elencare tutte le parti e le quantità necessarie per l'assemblaggio della linea di produzione PCBA. |

| File CAD | File di progettazione digitale per pianificare il layout di PCB e la configurazione della macchina. | |

| File Gerber | File standard per la produzione e la stampa di stencil PCB. | |

| Pasta saldante | Materiale applicato sui tamponi prima di posizionare i componenti nella stampante. | |

| SMD Materiali dei componenti | Parti a montaggio superficiale come chip e resistori per il posizionamento. | |

| Alcool industriale | Utilizzato per pulire tavole e stencil durante il processo di installazione. | |

| Cintura di giunzione | Nastro per collegare le bobine di feeder senza fermare la lenza. | |

| stampino | Lamiera metallica con fori per stampare con precisione la pasta saldante. |

| SMT Elenco delle apparecchiature di linea

La linea di produzione I.C.T PCBA di alta qualità è dotata di attrezzature avanzate per un assemblaggio PCB efficiente e preciso. La linea SMT completamente automatizzata comprende un caricatore, una stampante automatica per un'applicazione accurata della pasta saldante, una macchina pick-and-place per il posizionamento preciso dei componenti, un forno di rifusione per una saldatura affidabile e un sistema AOI per un'ispezione approfondita dei difetti. Questa linea di produzione PCBA di alta qualità garantisce un funzionamento regolare, un'elevata affidabilità e un assemblaggio SMT a basso costo, soddisfacendo i diversi requisiti del settore.

| Nome prodotto | Scopo nella linea SMT |

|---|---|

| SMT riga | Linea SMT tracciabile di fascia alta completamente automatizzata della Turchia. |

| PCB Loader | Carica automaticamente i PCB nudi sulla linea. |

| Stampante in pasta di saldatura | Stampa accuratamente la pasta saldante sulle piazzole PCB. |

| Scegli e posiziona la macchina | Monta i componenti su PCB con precisione. |

| RIFLOVA DEL PROVO | Fonde la saldatura per formare giunti solidi. |

| Macchina di ispezione | SMT dispositivi di ispezione come AOI, SPI, raggi X e ispettore stencil. |

| Attrezzatura di tracciabilità | Registra e tiene traccia dei dati di produzione. |

| SMT Periferico | Attrezzature SMT ausiliarie come programmatori di circuiti integrati, dispositivi di archiviazione, contatori di raggi X e giuntatrici di nastri |

| PCB macchina per la pulizia | Pulisce PCB/stampino per rimuovere flusso, polvere e contaminanti dopo la saldatura. |

| PCB Macchina di instradamento | Taglia con precisione PCBA contorni e asole con taglio ad alta velocità. |

| SMT Robot Bentop | Automatizza il fissaggio a vite e la saldatura per un assemblaggio SMT efficiente. |

| Video sul successo dei clienti

L'ingegnere I.C.T Roka ha visitato una fabbrica di illuminazione domestica LED per l'installazione e la formazione. Il cliente necessitava di una linea di assemblaggio di downlight LED completamente automatica con 13 macchine (totale 29 metri), ma disponeva di solo uno spazio di 21 m × 5 m. L'abbiamo riprogettato in una forma compatta a U che si adatta perfettamente a 16 m × 2,7 m. Dopo 2 giorni di installazione e debug più 6 giorni di formazione pratica, Roka ha completato la consegna. L'attrezzatura includeva vuoto Loader VL-1200, stampante completamente automatica 1200, Trasportatore SMT, Pick & Place, forno di riflusso L8, raffreddamento Trasportatore SMT, shuttler, AOI AI1238, scaricatore e separatore MLS2400. Il giorno successivo il cliente ha avviato la produzione di downlight LED stabili e di alta qualità.

| Assistenza e supporto alla formazione

I.C.T fornisce un servizio completo per la catena di montaggio dei downlight a LED, dalla pianificazione al funzionamento quotidiano. L'installazione e il test richiedono solo 3 giorni. Gli ingegneri formano il tuo team 7-15 giorni su macchine e software. Le parti vengono spedite velocemente da 8 magazzini globali. La diagnostica remota e le visite in loco risolvono immediatamente i problemi. Verifiche e aggiornamenti regolari mantengono le massime prestazioni. Il nostro supporto multilingue di 15 anni garantisce che la vostra produzione di downlight funzioni senza intoppi e cresca con la tecnologia più recente e le migliori pratiche in tutto il mondo.

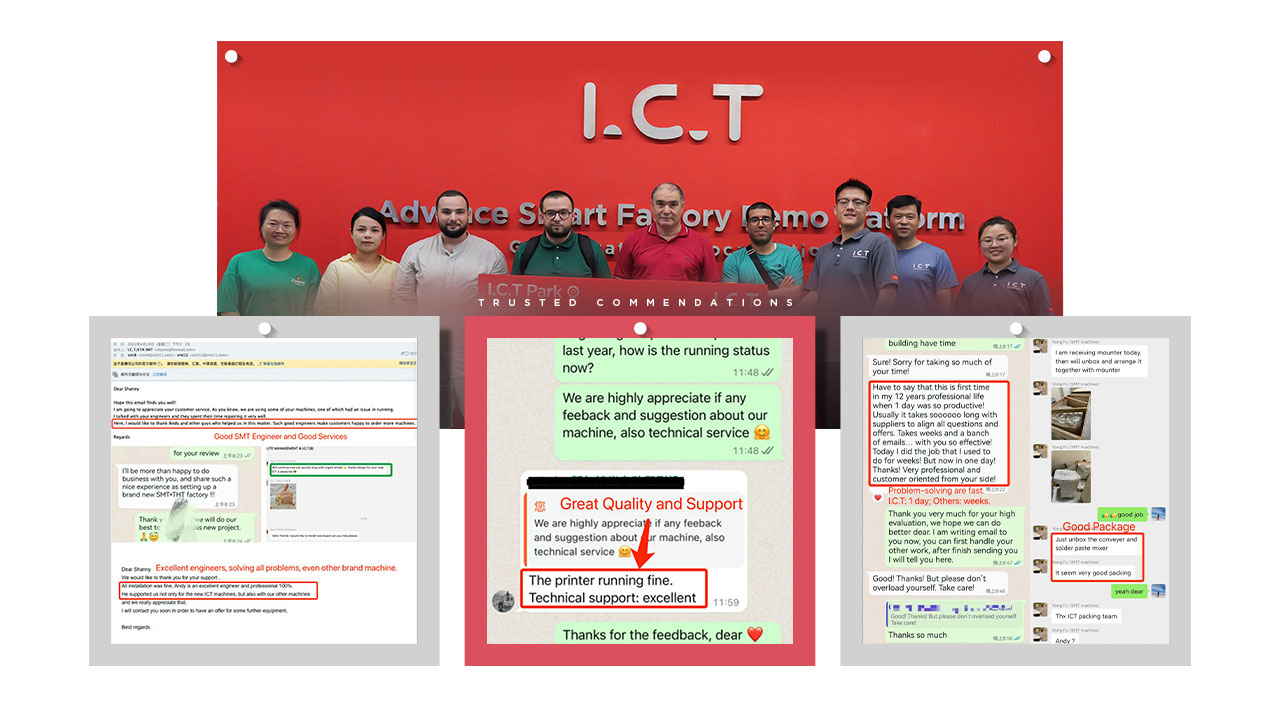

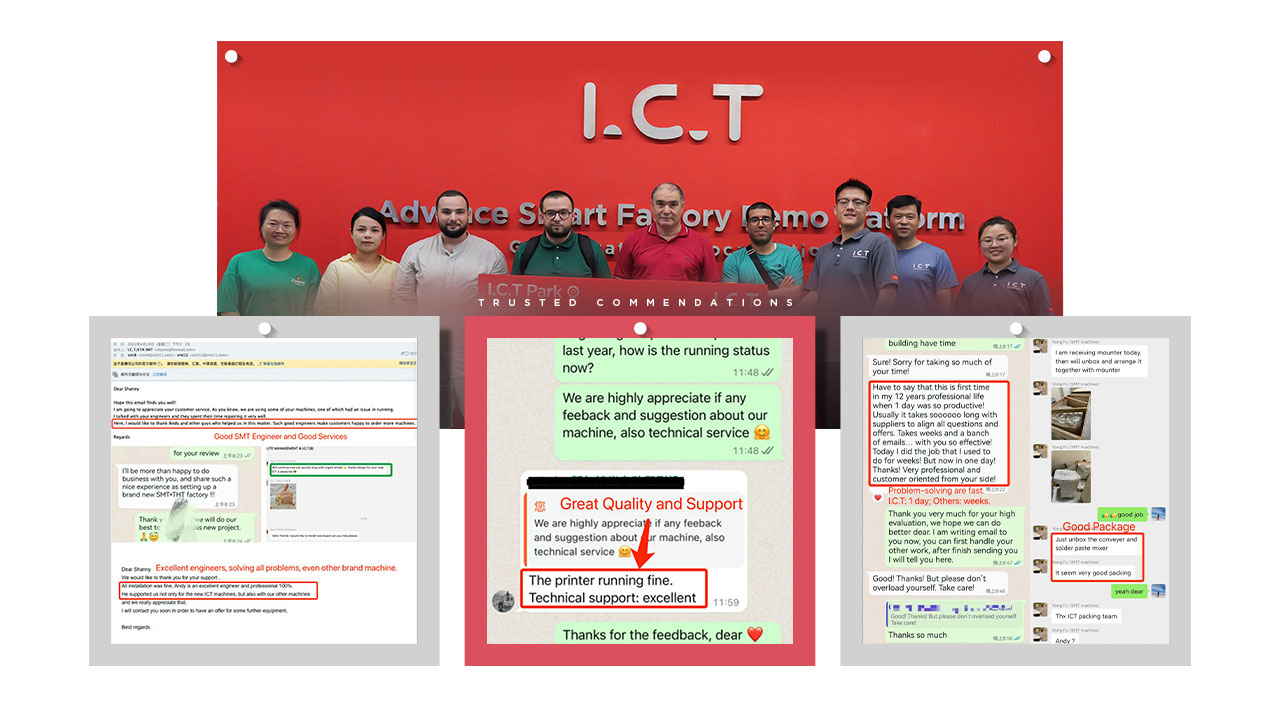

| Testimonianze dei clienti

I clienti adorano le nostre riparazioni remote di 2 ore sulla catena di montaggio dei downlight LED. Lodano i forni stabili come la roccia, l'imballaggio internazionale sicuro e le risposte fulminee. Gli ingegneri ottengono il massimo dei voti per l'aiuto all'estero e il software intuitivo rende i nuovi operatori produttivi in pochi giorni.

| Certificazioni e standard

CE, RoHS, ISO9001 e numerosi brevetti certificano ogni linea di assemblaggio di downlight a led. I test completi prima della spedizione garantiscono la sicurezza, la conformità ambientale e le massime prestazioni in tutto il mondo fin dal primo giorno.

| Informazioni su I.C.T azienda e fabbrica

Tre stabilimenti per un totale di 12.000 m², 89 dipendenti di cui 20 ingegneri, 25 anni al servizio di 1.600 clienti in 72 paesi. La propria ricerca e sviluppo, un rigoroso controllo di qualità dai materiali al test finale e magazzini globali garantiscono consegne rapide e soluzioni affidabili per linee di assemblaggio di downlight a led. Visita in qualsiasi momento.

| LED Linea di assemblaggio di downlight

I.C.T offre una linea di assemblaggio di downlight a LED chiavi in mano da tre stabilimenti di proprietà e oltre 22 anni di esperienza in SMT. Forniamo pianificazione completa della fabbrica, layout personalizzati, previsioni di manodopera e calcoli del ROI per i produttori di downlight. Le linee sono disponibili in modalità semiautomatica o completamente automatica con caricatori, stampanti, posizionatori ad alta velocità, forni di rifusione, AOI e scaricatori. Un solo operatore per turno. La potenza rimane a 18Kw/H. Serviamo aziende di illuminazione in tutto il mondo. L'installazione richiede solo 3 giorni, compresi i controlli di aria, alimentazione, scarico, illuminazione e 23±0,9°C. La formazione dura 7-15 giorni su software, manutenzione, sicurezza e correzioni. Il nostro servizio globale di 15 anni mantiene forte la produzione. Questa flessibile catena di montaggio di downlight a LED si avvia rapidamente, si adatta facilmente e riduce i rischi con qualità comprovata e supporto esperto.

| Caratteristica

Flusso di lavoro automatizzato

La linea di assemblaggio dei downlight a LED collega ogni macchina tramite MES per dati in tempo reale e rendimenti più elevati su driver e schede LED. I Loader accettano i downlight rotondi o quadrati PCB. Le stampanti applicano la pasta con la precisione della fotocamera su chip e dissipatori di calore. I posizionatori ad alta velocità rilasciano perfettamente piccoli LED. Il riflusso mantiene ±0,9°C per giunti resistenti. AOI controlla immediatamente. Buffers mantengono un ritmo costante, il monitoraggio remoto funziona ovunque, le ricette automatiche cambiano rapidamente e la tracciabilità completa supporta modelli downlight misti con tempi di inattività inferiori nella catena di montaggio automatica non standard SMT LED.

SMD Tecnologia di posizionamento

I posizionatori nella catena di montaggio dei downlight LED utilizzano la tecnologia JUKI per un montaggio ultrarapido e puntuale LED su schede downlight. Gestiscono 01005 per conducenti di grandi dimensioni senza sosta. I sistemi di visione garantiscono un offset zero. Le testine multiugello raggiungono le massime velocità. Gli alimentatori si ricaricano automaticamente per corse continue. Il software si adatta istantaneamente alle diverse forme di downlight. Ciò elimina gli errori nei layout ristretti, aumenta la velocità della linea e supporta lotti misti con transizioni senza soluzione di continuità e ripetibilità affidabile per la produzione di downlight in grandi volumi 24 ore su 24, 7 giorni su 7.

Efficienza del forno a riflusso

I forni sono dotati di oltre 12 zone con convezione indipendente per un riscaldamento uniforme nella linea di assemblaggio dei downlight a LED. L'azoto crea giunti luminosi e forti per LED di lunga durata. Profili con corrispondenza automatica delle esigenze della scheda. Il raffreddamento previene la deformazione dell'alluminio PCB. Il recupero di calore raggiunge un'efficienza di 18 Kw/H. Trasportatore SMTsi sincronizza con MES per un ritmo perfetto, i controlli in linea evitano interruzioni durante i lunghi cicli e le modalità di risparmio energetico supportano la produzione continua di downlight ad alto rendimento.

Ispezione e test

AOI cattura immagini 8K alla massima velocità, individuando istantaneamente posizionamenti errati o difetti di saldatura. L'intelligenza artificiale impara da ogni tavola. Il feedback corregge immediatamente i posizionamenti. Ciò riduce i difetti nella catena di montaggio dei downlight led. Il routing con rifiuto automatico mantiene la linea fluida, registra i dati per la tracciabilità e genera report per miglioramenti rapidi in varie esecuzioni di downlight.

| Specifica

| Dettagli | dei progetti | di categoria |

|---|---|---|

| Requisiti di layout di fabbrica | Layout del circuito dell'aria di fabbrica | Utilizzare una fonte d'aria di fabbrica o una macchina ad aria compressa priva di olio separata. La pressione deve essere superiore a 7 kg/cm². |

| Layout elettrico di fabbrica | AC 220 monofase (220±10%, 50/60 Hz) AC 380 V trifase (380±10%, 50/60 Hz) | |

| Layout di scarico di fabbrica | La portata minima del condotto di scarico è di 500 piedi cubi al minuto (14,15 m³/min) | |

| Disposizione dell'illuminazione di fabbrica | L'illuminazione ideale in fabbrica è 800~1200LUX, almeno non inferiore a 300LUX. | |

| Layout della temperatura di fabbrica | La temperatura ambiente del laboratorio di produzione è 23±3°C, generalmente 17~28°C, e l'umidità relativa è 45%~70%RH. | |

| Preparazione del materiale | Elenco distinte base | Elencare tutte le parti e le quantità necessarie per l'assemblaggio della linea di produzione PCBA. |

| File CAD | File di progettazione digitale per pianificare il layout di PCB e la configurazione della macchina. | |

| File Gerber | File standard per la produzione e la stampa di stencil PCB. | |

| Pasta saldante | Materiale applicato sui tamponi prima di posizionare i componenti nella stampante. | |

| SMD Materiali dei componenti | Parti a montaggio superficiale come chip e resistori per il posizionamento. | |

| Alcool industriale | Utilizzato per pulire tavole e stencil durante il processo di installazione. | |

| Cintura di giunzione | Nastro per collegare le bobine di feeder senza fermare la lenza. | |

| stampino | Lamiera metallica con fori per stampare con precisione la pasta saldante. |

| SMT Elenco delle apparecchiature di linea

La linea di produzione I.C.T PCBA di alta qualità è dotata di attrezzature avanzate per un assemblaggio PCB efficiente e preciso. La linea SMT completamente automatizzata comprende un caricatore, una stampante automatica per un'applicazione accurata della pasta saldante, una macchina pick-and-place per il posizionamento preciso dei componenti, un forno di rifusione per una saldatura affidabile e un sistema AOI per un'ispezione approfondita dei difetti. Questa linea di produzione PCBA di alta qualità garantisce un funzionamento regolare, un'elevata affidabilità e un assemblaggio SMT a basso costo, soddisfacendo i diversi requisiti del settore.

| Nome prodotto | Scopo nella linea SMT |

|---|---|

| SMT riga | Linea SMT tracciabile di fascia alta completamente automatizzata della Turchia. |

| PCB Loader | Carica automaticamente i PCB nudi sulla linea. |

| Stampante in pasta di saldatura | Stampa accuratamente la pasta saldante sulle piazzole PCB. |

| Scegli e posiziona la macchina | Monta i componenti su PCB con precisione. |

| RIFLOVA DEL PROVO | Fonde la saldatura per formare giunti solidi. |

| Macchina di ispezione | SMT dispositivi di ispezione come AOI, SPI, raggi X e ispettore stencil. |

| Attrezzatura di tracciabilità | Registra e tiene traccia dei dati di produzione. |

| SMT Periferico | Attrezzature SMT ausiliarie come programmatori di circuiti integrati, dispositivi di archiviazione, contatori di raggi X e giuntatrici di nastri |

| PCB macchina per la pulizia | Pulisce PCB/stampino per rimuovere flusso, polvere e contaminanti dopo la saldatura. |

| PCB Macchina di instradamento | Taglia con precisione PCBA contorni e asole con taglio ad alta velocità. |

| SMT Robot Bentop | Automatizza il fissaggio a vite e la saldatura per un assemblaggio SMT efficiente. |

| Video sul successo dei clienti

L'ingegnere I.C.T Roka ha visitato una fabbrica di illuminazione domestica LED per l'installazione e la formazione. Il cliente necessitava di una linea di assemblaggio di downlight LED completamente automatica con 13 macchine (totale 29 metri), ma disponeva di solo uno spazio di 21 m × 5 m. L'abbiamo riprogettato in una forma compatta a U che si adatta perfettamente a 16 m × 2,7 m. Dopo 2 giorni di installazione e debug più 6 giorni di formazione pratica, Roka ha completato la consegna. L'attrezzatura includeva vuoto Loader VL-1200, stampante completamente automatica 1200, Trasportatore SMT, Pick & Place, forno di riflusso L8, raffreddamento Trasportatore SMT, shuttler, AOI AI1238, scaricatore e separatore MLS2400. Il giorno successivo il cliente ha avviato la produzione di downlight LED stabili e di alta qualità.

| Assistenza e supporto alla formazione

I.C.T fornisce un servizio completo per la catena di montaggio dei downlight a LED, dalla pianificazione al funzionamento quotidiano. L'installazione e il test richiedono solo 3 giorni. Gli ingegneri formano il tuo team 7-15 giorni su macchine e software. Le parti vengono spedite velocemente da 8 magazzini globali. La diagnostica remota e le visite in loco risolvono immediatamente i problemi. Verifiche e aggiornamenti regolari mantengono le massime prestazioni. Il nostro supporto multilingue di 15 anni garantisce che la vostra produzione di downlight funzioni senza intoppi e cresca con la tecnologia più recente e le migliori pratiche in tutto il mondo.

| Testimonianze dei clienti

I clienti adorano le nostre riparazioni remote di 2 ore sulla catena di montaggio dei downlight LED. Lodano i forni stabili come la roccia, l'imballaggio internazionale sicuro e le risposte fulminee. Gli ingegneri ottengono il massimo dei voti per l'aiuto all'estero e il software intuitivo rende i nuovi operatori produttivi in pochi giorni.

| Certificazioni e standard

CE, RoHS, ISO9001 e numerosi brevetti certificano ogni linea di assemblaggio di downlight a led. I test completi prima della spedizione garantiscono la sicurezza, la conformità ambientale e le massime prestazioni in tutto il mondo fin dal primo giorno.

| Informazioni su I.C.T azienda e fabbrica

Tre stabilimenti per un totale di 12.000 m², 89 dipendenti di cui 20 ingegneri, 25 anni al servizio di 1.600 clienti in 72 paesi. La propria ricerca e sviluppo, un rigoroso controllo di qualità dai materiali al test finale e magazzini globali garantiscono consegne rapide e soluzioni affidabili per linee di assemblaggio di downlight a led. Visita in qualsiasi momento.