I.C.T-5700

I.C.T

PCB Auto Depanelizer Machine

| Stato di disponibilità: | |

|---|---|

| Quantità: | |

| Macchina depanelizzatrice automatica offline PCB

La macchina depanelizzatrice automatica I.C.T-5700 PCB funge da soluzione dedicata per separare i PCB assemblati con precisione controllata e stress meccanico ridotto. Trova applicazione su smartphone, dispositivi indossabili intelligenti, tablet, elettronica automobilistica, apparecchiature mediche, componenti aerospaziali e prodotti di livello militare. Disponibile in modelli che supportano formati PCB da 340×380 mm fino a 450×600 mm, con spessori che vanno da 0,5 a 5,0 mm, la macchina soddisfa diverse esigenze di produzione. La sua configurazione a doppia piattaforma consente la gestione simultanea di diversi tipi di schede o la loro combinazione in un'unica ampia area di lavoro per garantire flessibilità. Il mandrino raggiunge velocità di 60.000 giri/min mantenendo basse le forze di taglio. La visione CCD avanzata identifica i segni ed esegue la correzione automatica della posizione. La ionizzazione rimuove l'accumulo di elettricità statica e il sistema di aspirazione separato ad alta efficienza estrae la polvere con un rumore minimo. Controlli intuitivi per l'operatore, funzionalità di sicurezza complete e tracciabilità completa dei dati supportano un funzionamento quotidiano affidabile. Questo router PCBA offline contribuisce direttamente a una resa più elevata e a una qualità costante nelle fasi finali del depaneling.

| Caratteristica

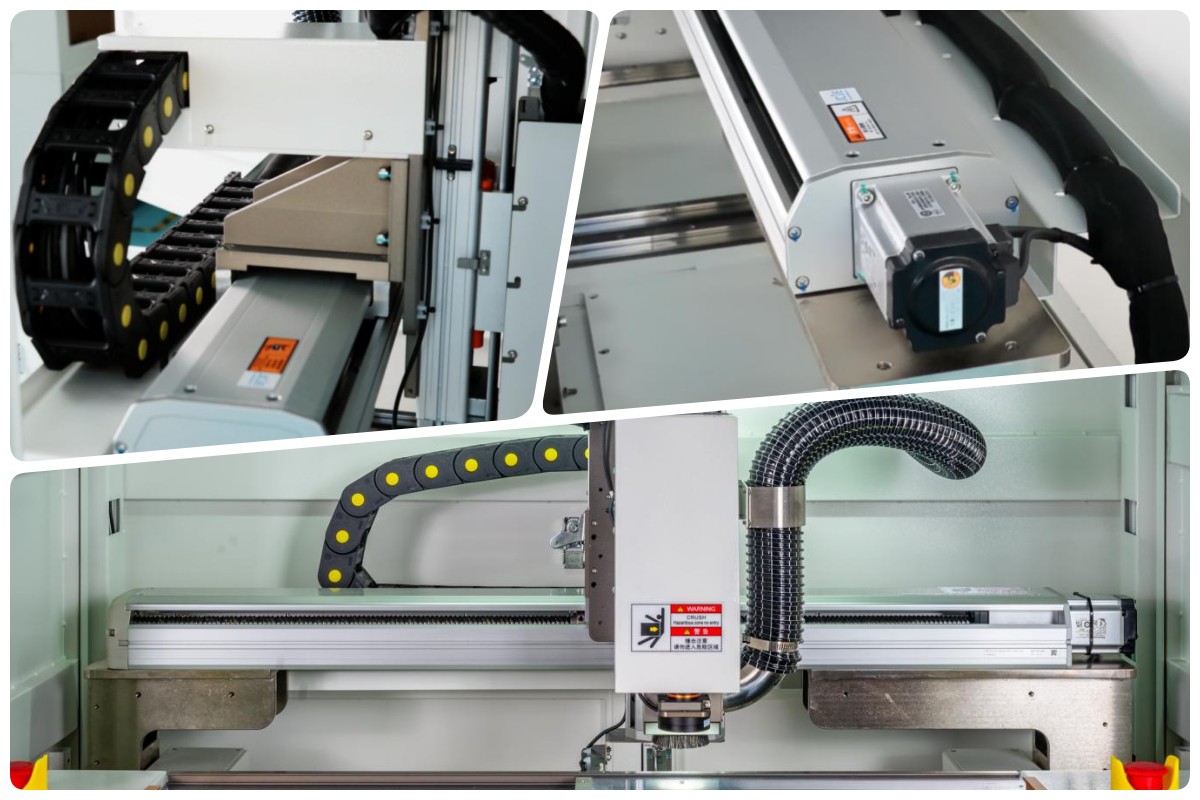

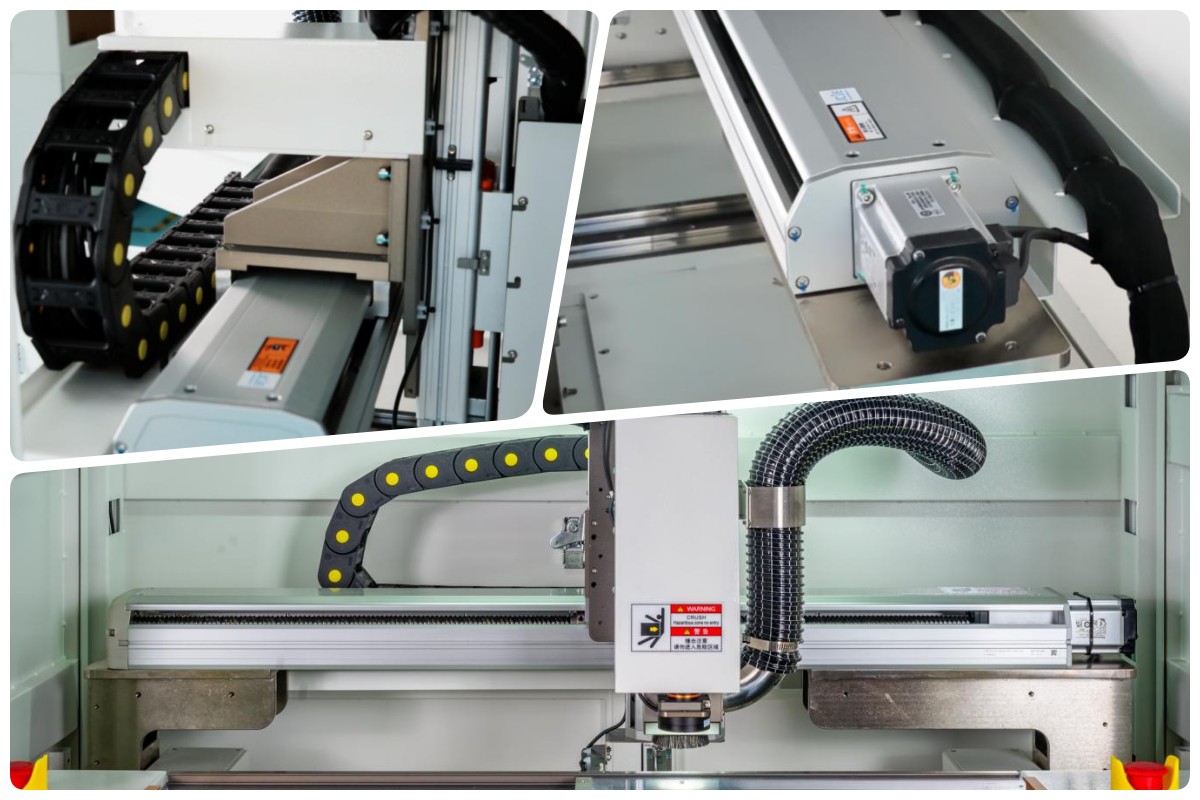

Sistema di trasmissione

La trasmissione si basa su servomotori Panasonic importati abbinati a viti ad alta precisione per garantire un controllo esatto del movimento su tutti gli assi. La struttura meccanica incorpora elementi strutturali più spessi che migliorano significativamente la stabilità operativa, anche in caso di cicli intensivi continui. Le catene flessibili del serbatoio instradano i cavi in modo organizzato, eliminando qualsiasi rischio di interferenza con i componenti dinamici e preservando un'estetica pulita. Il modulo dell'asse X è dotato di uno speciale involucro antipolvere che blocca efficacemente i contaminanti, prolungando così gli intervalli di manutenzione e riducendo le spese complessive di manutenzione. La ripetibilità di posizionamento raggiunge costantemente ±0,01 mm, con velocità di taglio massime che raggiungono i 100 mm al secondo. L'intero sistema funziona con livelli di vibrazioni e rumore notevolmente bassi, consentendo agli operatori di mantenere la concentrazione durante turni prolungati. Queste scelte ingegneristiche garantiscono collettivamente che la macchina depanelizzatrice automatica PCB offra prestazioni affidabili in ambienti di produzione di grandi volumi dove la precisione non può essere compromessa.

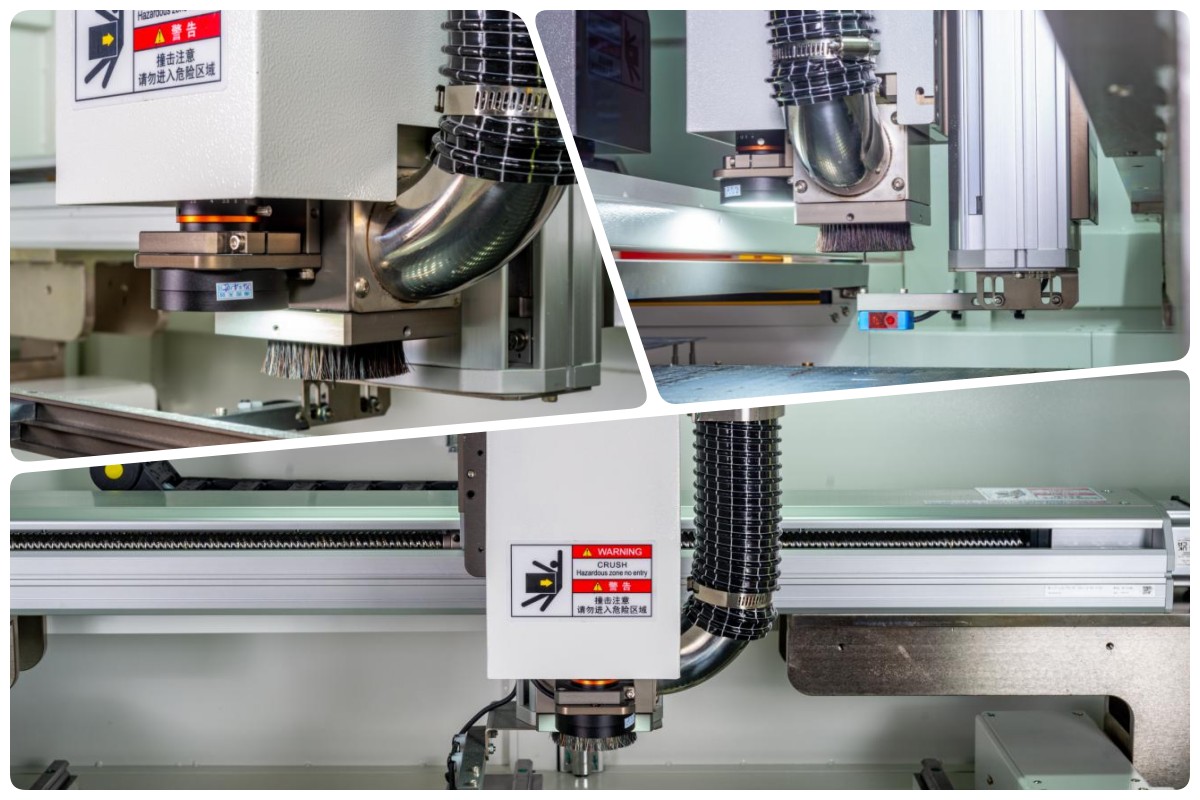

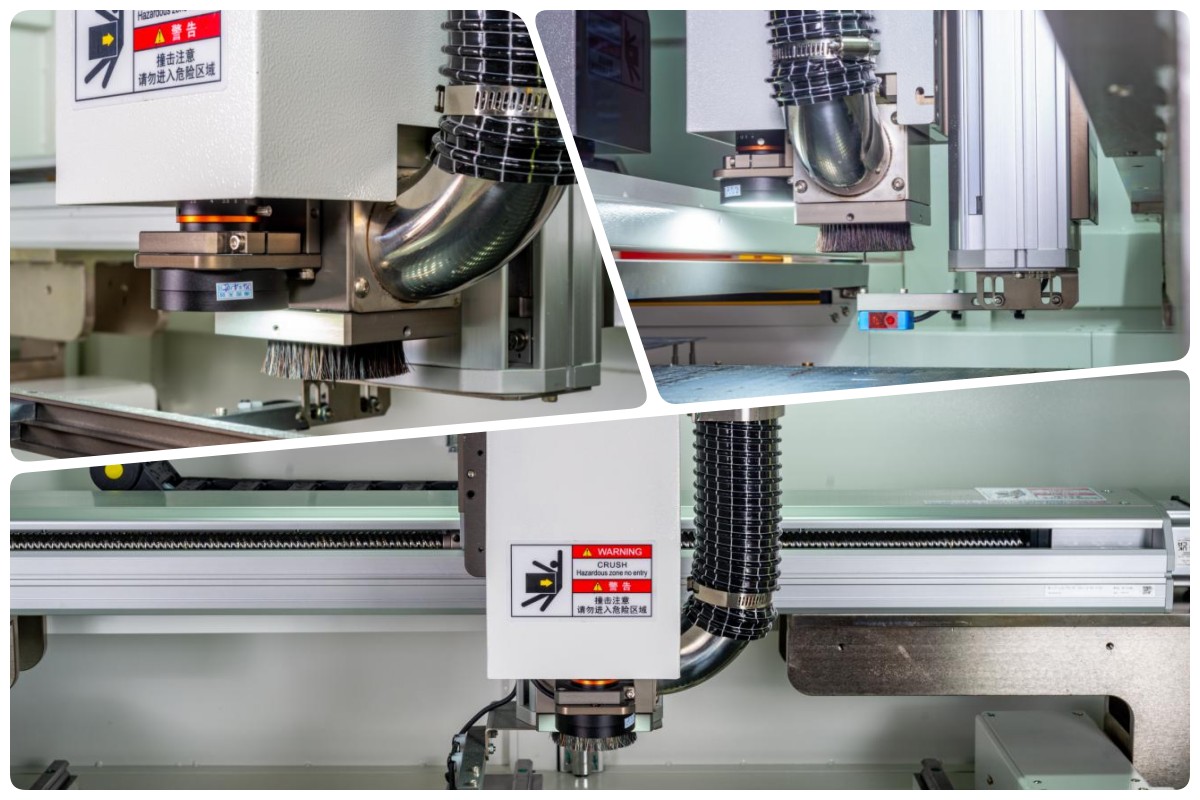

Sistema di router

Un sistema di visione ad alta definizione si allinea coassialmente con la fresa, semplificando le procedure di calibrazione e garantendo una precisione costante. Il rilevamento integrato della rottura dell'utensile monitora continuamente le condizioni della taglierina, emettendo un allarme immediato per interrompere il funzionamento prima che si verifichino ulteriori danni. Il meccanismo opzionale di cambio automatico degli utensili consente la continuazione della produzione senza interventi manuali, massimizzando così i tempi di attività. Una pistola ad aria ionica integrata neutralizza sistematicamente l'elettricità statica sulle superfici PCB, prevenendo efficacemente l'adesione del particolato che potrebbe compromettere la qualità del taglio. I mandrini ad alta velocità importati funzionano con uno stress da taglio notevolmente ridotto, mantengono una precisione eccezionale, presentano una bassa inerzia e forniscono caratteristiche di risposta rapida. Le dimensioni delle frese supportate vanno da 0,8 a 3 mm, adattandosi a un ampio spettro di complessità delle schede. Il sistema di aspirazione in dotazione rimuove i detriti in modo efficiente. Questa configurazione rende il separatore router PCB particolarmente efficace per le complesse attività del depanel PCB.

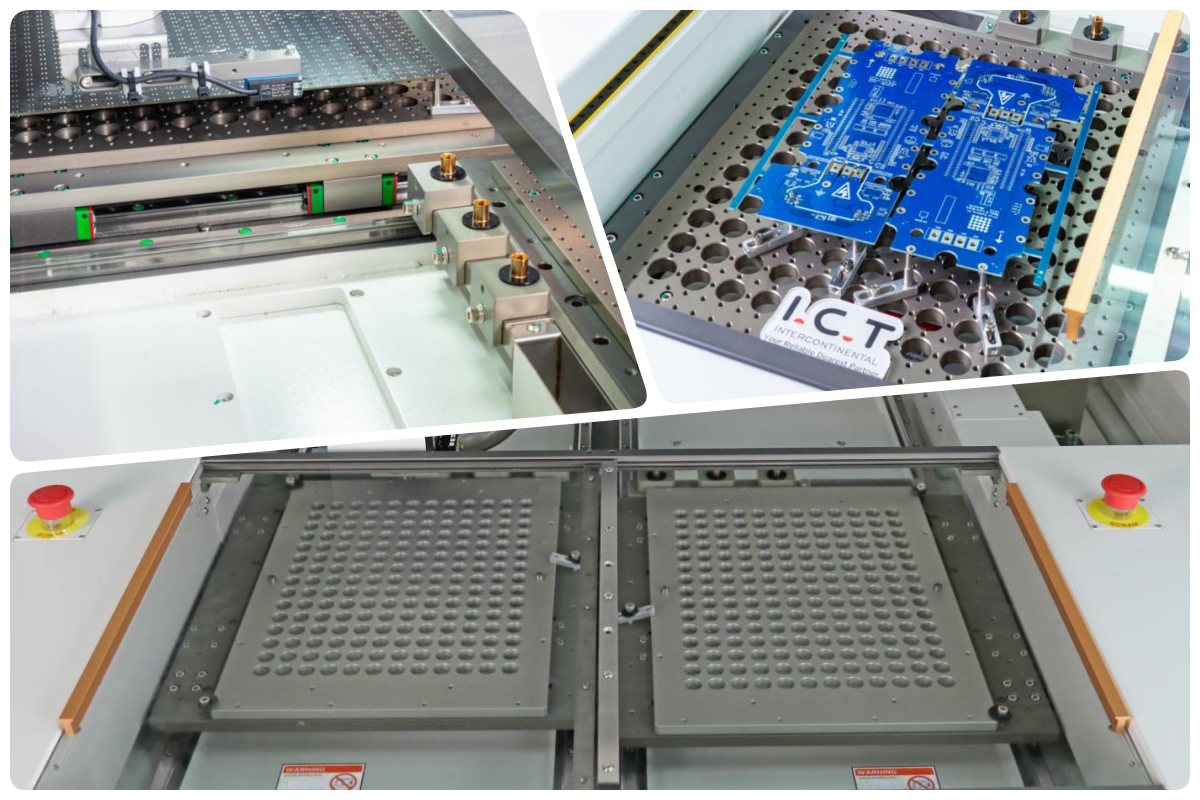

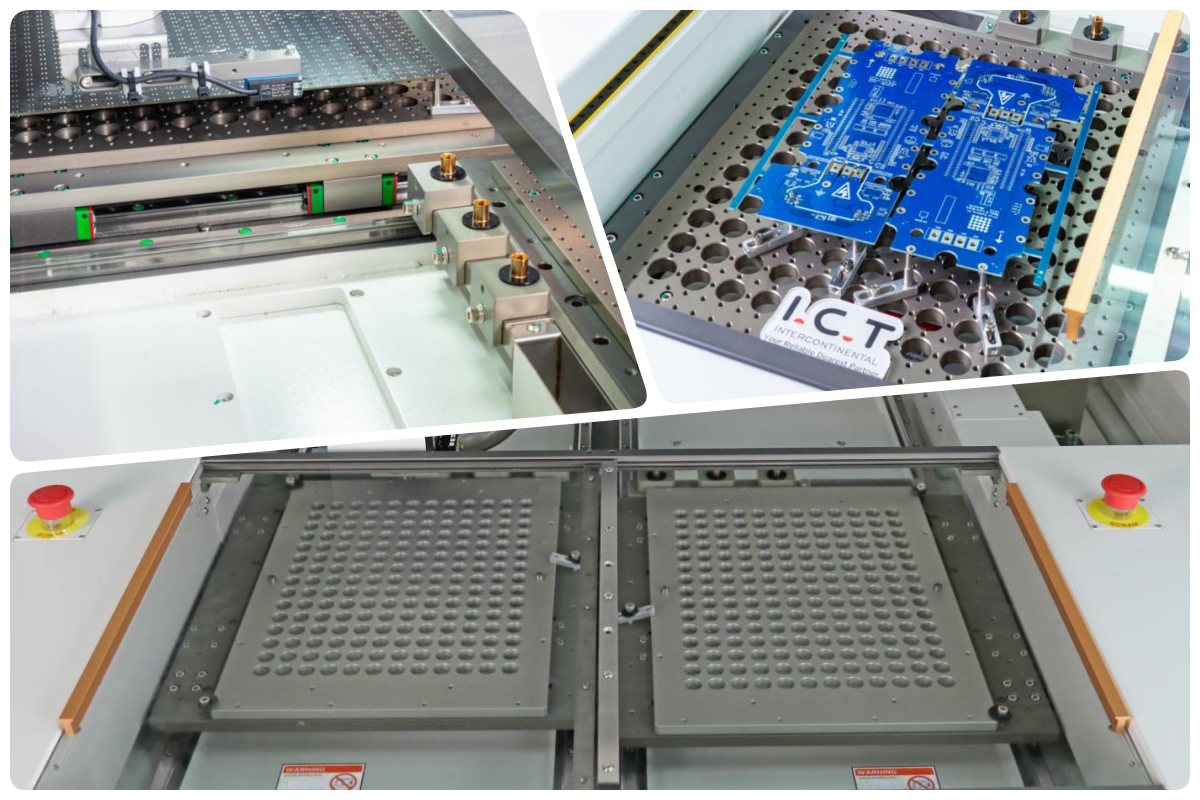

Sistema di piattaforma

Il movimento dell'asse Y è gestito tramite guide di scorrimento di precisione e controllo del servomotore, garantendo un posizionamento della piattaforma altamente stabile. I doppi pulsanti di arresto di emergenza, posizionati per un facile accesso da entrambi i lati, contribuiscono a protocolli di sicurezza a più livelli. Le coperture protettive standard combinate con le barriere fotoelettriche di sicurezza creano una protezione completa per l'operatore. I doppi pulsanti di avvio richiedono l'attivazione simultanea per avviare i cicli della macchina, incorporando una misura di controllo deliberata a due mani che riduce al minimo gli avviamenti accidentali. La piastra di base porosa a nido d'ape offre un'ampia compatibilità con apparecchi multifunzionali e personalizzati. L'architettura a doppia piattaforma supporta l'elaborazione indipendente di lavori separati o l'unificazione in un unico spazio di lavoro esteso. La piena conformità agli standard CE e UL viene mantenuta durante tutta la progettazione. La precisione di taglio rimane a ±0,05 mm in condizioni di funzionamento normali, garantendo sicurezza in applicazioni sensibili come l'elettronica automobilistica e medica.

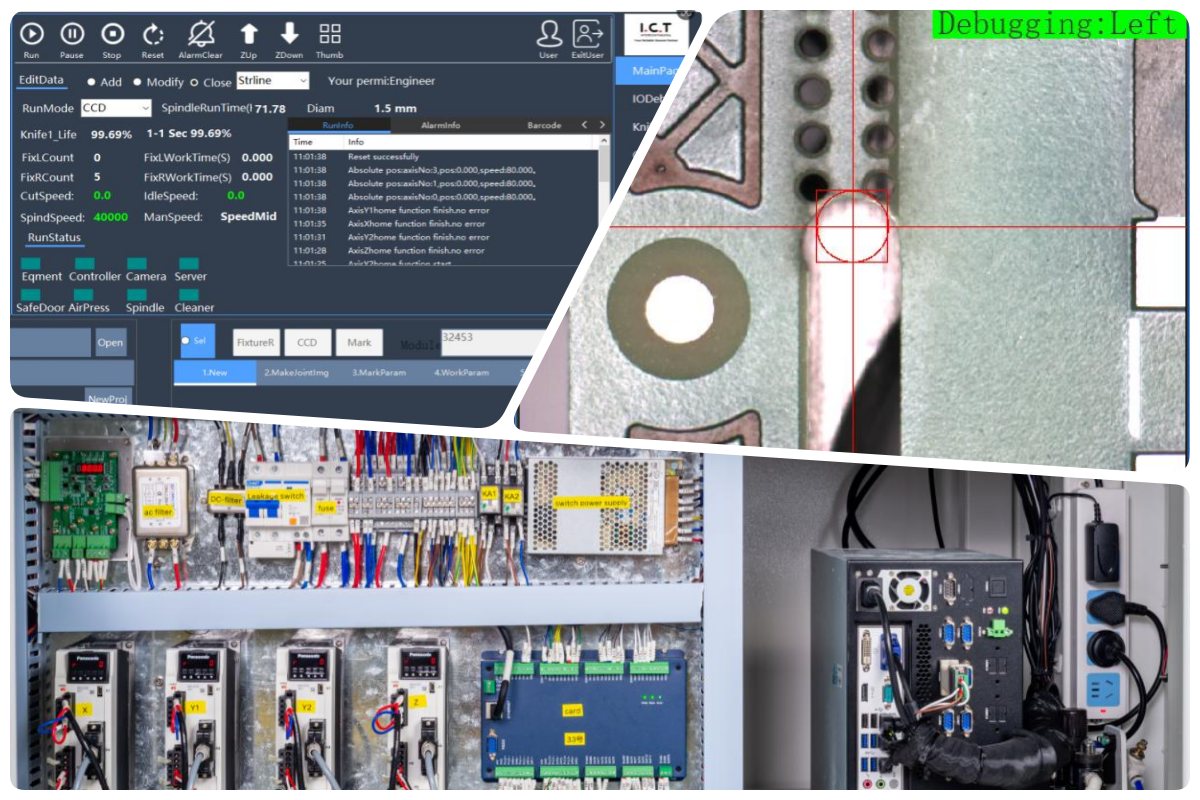

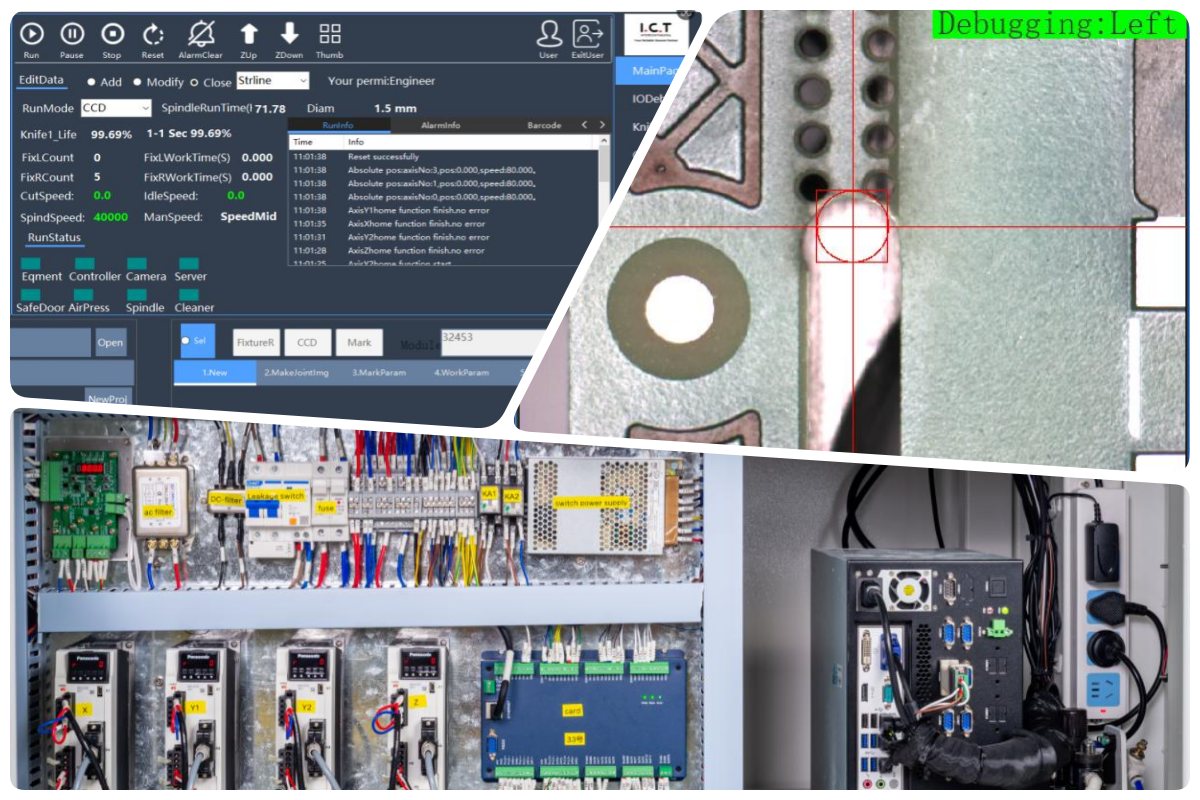

Sistema di controllo

Il controllo è gestito tramite un computer di livello industriale interfacciato con una scheda di controllo dedicata, offrendo una precisione superiore insieme a una solida stabilità a lungo termine. Tutti i parametri e gli eventi di produzione vengono registrati automaticamente, consentendo la generazione di report completi di tracciabilità su richiesta. Il layout fisico rispetta rigorosamente gli standard elettrici e di sicurezza CE e UL. L'interfaccia utente utilizza una navigazione semplice, consentendo agli operatori di padroneggiare rapidamente le funzioni di base ed eseguire modifiche al programma del prodotto con un ritardo minimo. Una telecamera CCD coassiale fornisce un monitoraggio visivo continuo in tempo reale per una verifica precisa dell'allineamento. I controller basati su CNC dimostrano una forte resistenza alle interferenze elettromagnetiche. Le funzionalità integrate standard di rilevamento di rottura e scivolamento aggiungono ulteriori livelli di protezione del processo. Funzionando a 1,5 kW con alimentazione standard da 220 V, il sistema si integra facilmente negli ambienti SMT esistenti.

Visualizzazione dettagliata

I sottosistemi critici sono facilmente osservabili: i ventilatori di convezione regolano la temperatura interna, i sensori di sicurezza delle porte laterali migliorano la sicurezza dell'armadio e le interfacce ESD forniscono una protezione di messa a terra essenziale. Il cambio utensile automatico riduce al minimo i tempi di gestione manuale. I sensori di rilevamento del coltello rotto forniscono avvisi tempestivi. I montanti pneumatici autobloccanti facilitano l'accesso sicuro e controllato durante la manutenzione. L'approvvigionamento dei componenti comprende servomotori Panasonic (Giappone), mandrini RSK/NSK (Cina/Giappone), CCD HIKVISION (Cina), guide PMI/HIWIN (Taiwan), viti a ricircolo di sfere TBI (Taiwan), alimentatori Delta (Taiwan), sensori Omron (Giappone) e cuscinetti NSK (Giappone). Questa selezione deliberata di marchi collaudati contribuisce a prolungare la vita operativa e a ridurre i tempi di inattività non pianificati. L'aspirazione superiore opzionale ottimizza ulteriormente le prestazioni di aspirazione della polvere.

| Specifica

| Modello | I.C.T-5700M | I.C.T-5700L | I.C.T-5700LL |

| Dimensioni PCB (doppia piattaforma, dimensioni speciali opzionali) | 290*350mm | 350*450mm | 450*500mm |

| PCB spessore | 0,3~6,0 mm | ||

| Peso (con aspirapolvere) | 1000 kg | ||

| Dimensione | 1075*1430*1460mm | 1125*1530*1460mm | 1225*1530*1460mm |

| Metodo di raccolta della polvere | Aspirapolvere | ||

| Volume d'aria dell'aspirapolvere | 28~35 cm3/min | ||

| Dimensioni dell'aspirapolvere | 640*785*1760mm | ||

| Tensione del collettore di polveri | 380V,50/60HZ,3kw | ||

| SMT Elenco delle apparecchiature di linea

I.C.T realizza una vera linea di produzione PCBA di alta qualità. Il caricatore a vuoto consegna la tavola pulita. La stampante automatica ha inserito la pasta correttamente. Il posizionatore ha impostato il chip su true. Molte zone si saldano a riflusso in modo duro. Buono AOI trova tutto cattivo. La linea resta tesa. Rendimento elevato. Costo basso. Nessun gioco. Rendi la luce sanitaria per l'auto per il duro lavoro. La tavola è pronta nel mondo reale. Torniamo pieni.

| Nome prodotto | Scopo nella linea SMT |

|---|---|

| SMT riga | Linea di montaggio chiavi in mano Ful-auto SMT |

| PCB Loader | Carica automaticamente i PCB nudi sulla linea. |

| Stampante in pasta di saldatura | Stampa accuratamente la pasta saldante sulle piazzole PCB. |

| Scegli e posiziona la macchina | Monta i componenti su PCB con precisione. |

| RIFLOVA DEL PROVO | Fonde la saldatura per formare giunti solidi. |

| Video sul successo dei clienti

Un impianto di produzione di feature phone in Algeria ha organizzato una visita di verifica in loco, arrivando con più di dieci tipi distinti di schede e materiali di accompagnamento. I nostri ingegneri hanno configurato immediatamente una linea di produzione SMT completa. La dimostrazione si è svolta in sequenza: stampa automatica della pasta saldante, ispezione della pasta SPI, posizionamento dei componenti tramite RX-8 per parti di piccole dimensioni e RS-1R per componenti più grandi, applicazione di coperture schermanti alimentate da vassoio, saldatura a riflusso, verifica ottica AOI e separazione finale utilizzando la macchina depanelizzatrice automatica PCB. Durante tutto il processo, il cliente ha osservato da vicino. Le tavole risultanti presentavano bordi puliti e precisi con tassi di difetti trascurabili. La linea ha dimostrato stabilità e produttività costanti. Questa validazione pratica ha lasciato il team pienamente convinto dell'idoneità dell'apparecchiatura all'integrazione nelle operazioni di produzione esistenti.

| Assistenza e supporto alla formazione

I.C.T fornisce un servizio end-to-end a partire dall'installazione in loco e dalla messa in servizio del depanelizer automatico PCB. Ingegneri esperti conducono programmi di formazione strutturati riguardanti il funzionamento della macchina, la creazione di programmi, la manutenzione ordinaria e le procedure di risoluzione dei problemi. La formazione accoglie operatori con diversi livelli di esperienza. L'assistenza tecnica remota garantisce una risposta rapida alle domande. La logistica dei pezzi di ricambio mantiene un'elevata disponibilità per limitare le interruzioni della produzione. Basandosi su oltre 25 anni di esperienza nella produzione di componenti elettronici, il team di supporto affronta le sfide pratiche di fabbrica in modo efficace. I clienti in 72 paesi beneficiano di un servizio professionale uniforme. L'ottimizzazione continua dei processi e le raccomandazioni sugli aggiornamenti si verificano man mano che i requisiti di produzione evolvono. L'obiettivo generale è fornire prestazioni affidabili e senza problemi delle apparecchiature.

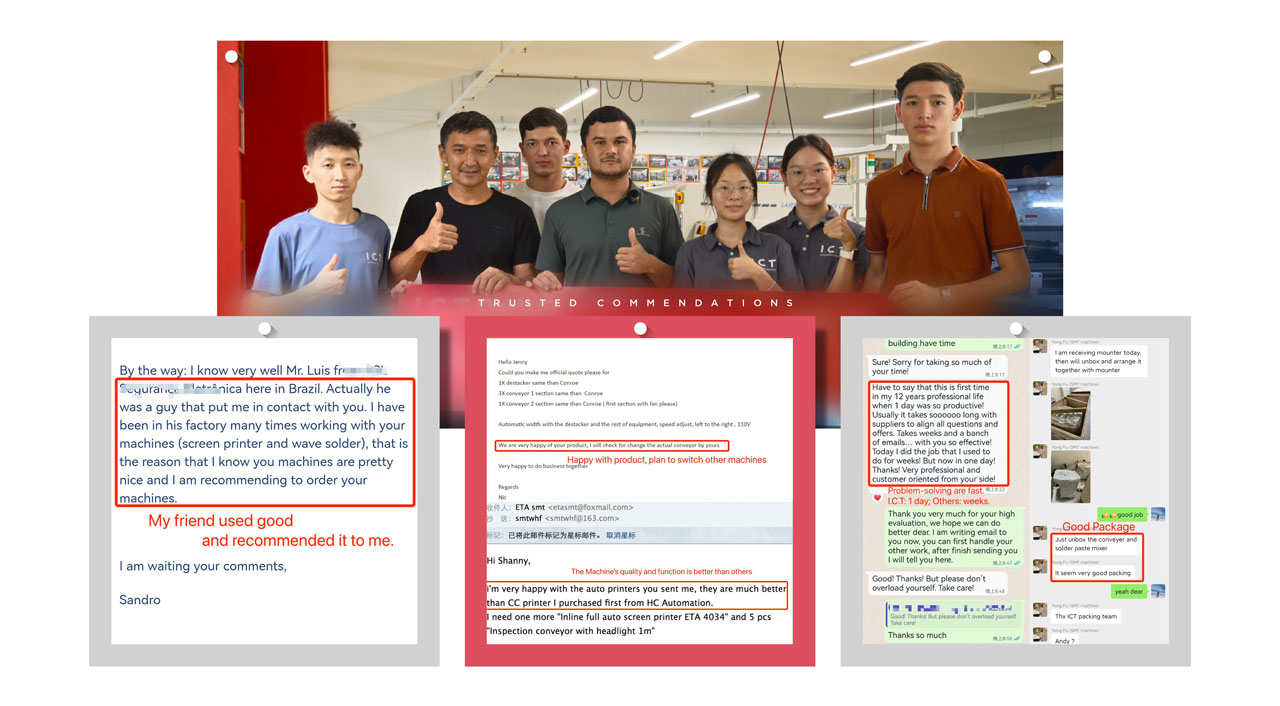

| Testimonianze dei clienti

I clienti apprezzano costantemente la chiarezza e la reattività dei nostri ingegneri durante l'installazione e la messa in servizio. Spesso mettono in risalto il separatore del router PCB per la sua precisione affidabile e le prestazioni fluide durante cicli di produzione estesi. Molti menzionano specificamente l'imballaggio accurato e professionale che garantisce che la macchina arrivi integra dopo la spedizione internazionale. La gestione rapida di domande e problemi tecnici rafforza la fiducia. Nel complesso, la combinazione tra la qualità delle apparecchiature e un supporto attento consente alle fabbriche di soddisfare programmi impegnativi senza inutili complicazioni.

| Certificazioni e standard

Le apparecchiature I.C.T sono dotate di certificazioni CE, RoHS e ISO9001, integrate da numerosi brevetti registrati. Queste certificazioni verificano che il router offline PCBA soddisfi i rigorosi requisiti internazionali in materia di sicurezza, responsabilità ambientale e qualità di produzione. Ogni macchina viene sottoposta a rigorosi test di fabbrica. I clienti possono procedere con fiducia grazie alla conformità documentata e alle prestazioni comprovate.

| Informazioni su I.C.T azienda e fabbrica

Fondata nel 2012, I.C.T mantiene uno stabilimento produttivo di 12.000 metri quadrati con 89 dipendenti, tra cui 20 ingegneri specializzati focalizzati su ricerca e sviluppo. La progettazione, la produzione e il controllo qualità interni favoriscono il continuo miglioramento del prodotto. La crescita costante ha portato al servizio di oltre 1.600 clienti in 72 paesi. In ogni fase della produzione vengono applicati rigorosi protocolli di ispezione. Un sistema completo di gestione della qualità garantisce standard coerenti dal ricevimento dei componenti fino all'assemblaggio finale. Questo quadro operativo supporta la fornitura affidabile di soluzioni SMT complete, promuovendo al tempo stesso partnership globali a lungo termine.

| Macchina depanelizzatrice automatica offline PCB

La macchina depanelizzatrice automatica I.C.T-5700 PCB funge da soluzione dedicata per separare i PCB assemblati con precisione controllata e stress meccanico ridotto. Trova applicazione su smartphone, dispositivi indossabili intelligenti, tablet, elettronica automobilistica, apparecchiature mediche, componenti aerospaziali e prodotti di livello militare. Disponibile in modelli che supportano formati PCB da 340×380 mm fino a 450×600 mm, con spessori che vanno da 0,5 a 5,0 mm, la macchina soddisfa diverse esigenze di produzione. La sua configurazione a doppia piattaforma consente la gestione simultanea di diversi tipi di schede o la loro combinazione in un'unica ampia area di lavoro per garantire flessibilità. Il mandrino raggiunge velocità di 60.000 giri/min mantenendo basse le forze di taglio. La visione CCD avanzata identifica i segni ed esegue la correzione automatica della posizione. La ionizzazione rimuove l'accumulo di elettricità statica e il sistema di aspirazione separato ad alta efficienza estrae la polvere con un rumore minimo. Controlli intuitivi per l'operatore, funzionalità di sicurezza complete e tracciabilità completa dei dati supportano un funzionamento quotidiano affidabile. Questo router PCBA offline contribuisce direttamente a una resa più elevata e a una qualità costante nelle fasi finali del depaneling.

| Caratteristica

Sistema di trasmissione

La trasmissione si basa su servomotori Panasonic importati abbinati a viti ad alta precisione per garantire un controllo esatto del movimento su tutti gli assi. La struttura meccanica incorpora elementi strutturali più spessi che migliorano significativamente la stabilità operativa, anche in caso di cicli intensivi continui. Le catene flessibili del serbatoio instradano i cavi in modo organizzato, eliminando qualsiasi rischio di interferenza con i componenti dinamici e preservando un'estetica pulita. Il modulo dell'asse X è dotato di uno speciale involucro antipolvere che blocca efficacemente i contaminanti, prolungando così gli intervalli di manutenzione e riducendo le spese complessive di manutenzione. La ripetibilità di posizionamento raggiunge costantemente ±0,01 mm, con velocità di taglio massime che raggiungono i 100 mm al secondo. L'intero sistema funziona con livelli di vibrazioni e rumore notevolmente bassi, consentendo agli operatori di mantenere la concentrazione durante turni prolungati. Queste scelte ingegneristiche garantiscono collettivamente che la macchina depanelizzatrice automatica PCB offra prestazioni affidabili in ambienti di produzione di grandi volumi dove la precisione non può essere compromessa.

Sistema di router

Un sistema di visione ad alta definizione si allinea coassialmente con la fresa, semplificando le procedure di calibrazione e garantendo una precisione costante. Il rilevamento integrato della rottura dell'utensile monitora continuamente le condizioni della taglierina, emettendo un allarme immediato per interrompere il funzionamento prima che si verifichino ulteriori danni. Il meccanismo opzionale di cambio automatico degli utensili consente la continuazione della produzione senza interventi manuali, massimizzando così i tempi di attività. Una pistola ad aria ionica integrata neutralizza sistematicamente l'elettricità statica sulle superfici PCB, prevenendo efficacemente l'adesione del particolato che potrebbe compromettere la qualità del taglio. I mandrini ad alta velocità importati funzionano con uno stress da taglio notevolmente ridotto, mantengono una precisione eccezionale, presentano una bassa inerzia e forniscono caratteristiche di risposta rapida. Le dimensioni delle frese supportate vanno da 0,8 a 3 mm, adattandosi a un ampio spettro di complessità delle schede. Il sistema di aspirazione in dotazione rimuove i detriti in modo efficiente. Questa configurazione rende il separatore router PCB particolarmente efficace per le complesse attività del depanel PCB.

Sistema di piattaforma

Il movimento dell'asse Y è gestito tramite guide di scorrimento di precisione e controllo del servomotore, garantendo un posizionamento della piattaforma altamente stabile. I doppi pulsanti di arresto di emergenza, posizionati per un facile accesso da entrambi i lati, contribuiscono a protocolli di sicurezza a più livelli. Le coperture protettive standard combinate con le barriere fotoelettriche di sicurezza creano una protezione completa per l'operatore. I doppi pulsanti di avvio richiedono l'attivazione simultanea per avviare i cicli della macchina, incorporando una misura di controllo deliberata a due mani che riduce al minimo gli avviamenti accidentali. La piastra di base porosa a nido d'ape offre un'ampia compatibilità con apparecchi multifunzionali e personalizzati. L'architettura a doppia piattaforma supporta l'elaborazione indipendente di lavori separati o l'unificazione in un unico spazio di lavoro esteso. La piena conformità agli standard CE e UL viene mantenuta durante tutta la progettazione. La precisione di taglio rimane a ±0,05 mm in condizioni di funzionamento normali, garantendo sicurezza in applicazioni sensibili come l'elettronica automobilistica e medica.

Sistema di controllo

Il controllo è gestito tramite un computer di livello industriale interfacciato con una scheda di controllo dedicata, offrendo una precisione superiore insieme a una solida stabilità a lungo termine. Tutti i parametri e gli eventi di produzione vengono registrati automaticamente, consentendo la generazione di report completi di tracciabilità su richiesta. Il layout fisico rispetta rigorosamente gli standard elettrici e di sicurezza CE e UL. L'interfaccia utente utilizza una navigazione semplice, consentendo agli operatori di padroneggiare rapidamente le funzioni di base ed eseguire modifiche al programma del prodotto con un ritardo minimo. Una telecamera CCD coassiale fornisce un monitoraggio visivo continuo in tempo reale per una verifica precisa dell'allineamento. I controller basati su CNC dimostrano una forte resistenza alle interferenze elettromagnetiche. Le funzionalità integrate standard di rilevamento di rottura e scivolamento aggiungono ulteriori livelli di protezione del processo. Funzionando a 1,5 kW con alimentazione standard da 220 V, il sistema si integra facilmente negli ambienti SMT esistenti.

Visualizzazione dettagliata

I sottosistemi critici sono facilmente osservabili: i ventilatori di convezione regolano la temperatura interna, i sensori di sicurezza delle porte laterali migliorano la sicurezza dell'armadio e le interfacce ESD forniscono una protezione di messa a terra essenziale. Il cambio utensile automatico riduce al minimo i tempi di gestione manuale. I sensori di rilevamento del coltello rotto forniscono avvisi tempestivi. I montanti pneumatici autobloccanti facilitano l'accesso sicuro e controllato durante la manutenzione. L'approvvigionamento dei componenti comprende servomotori Panasonic (Giappone), mandrini RSK/NSK (Cina/Giappone), CCD HIKVISION (Cina), guide PMI/HIWIN (Taiwan), viti a ricircolo di sfere TBI (Taiwan), alimentatori Delta (Taiwan), sensori Omron (Giappone) e cuscinetti NSK (Giappone). Questa selezione deliberata di marchi collaudati contribuisce a prolungare la vita operativa e a ridurre i tempi di inattività non pianificati. L'aspirazione superiore opzionale ottimizza ulteriormente le prestazioni di aspirazione della polvere.

| Specifica

| Modello | I.C.T-5700M | I.C.T-5700L | I.C.T-5700LL |

| Dimensioni PCB (doppia piattaforma, dimensioni speciali opzionali) | 290*350mm | 350*450mm | 450*500mm |

| PCB spessore | 0,3~6,0 mm | ||

| Peso (con aspirapolvere) | 1000 kg | ||

| Dimensione | 1075*1430*1460mm | 1125*1530*1460mm | 1225*1530*1460mm |

| Metodo di raccolta della polvere | Aspirapolvere | ||

| Volume d'aria dell'aspirapolvere | 28~35 cm3/min | ||

| Dimensioni dell'aspirapolvere | 640*785*1760mm | ||

| Tensione del collettore di polveri | 380V,50/60HZ,3kw | ||

| SMT Elenco delle apparecchiature di linea

I.C.T realizza una vera linea di produzione PCBA di alta qualità. Il caricatore a vuoto consegna la tavola pulita. La stampante automatica ha inserito la pasta correttamente. Il posizionatore ha impostato il chip su true. Molte zone si saldano a riflusso in modo duro. Buono AOI trova tutto cattivo. La linea resta tesa. Rendimento elevato. Costo basso. Nessun gioco. Rendi la luce sanitaria per l'auto per il duro lavoro. La tavola è pronta nel mondo reale. Torniamo pieni.

| Nome prodotto | Scopo nella linea SMT |

|---|---|

| SMT riga | Linea di montaggio chiavi in mano Ful-auto SMT |

| PCB Loader | Carica automaticamente i PCB nudi sulla linea. |

| Stampante in pasta di saldatura | Stampa accuratamente la pasta saldante sulle piazzole PCB. |

| Scegli e posiziona la macchina | Monta i componenti su PCB con precisione. |

| RIFLOVA DEL PROVO | Fonde la saldatura per formare giunti solidi. |

| Video sul successo dei clienti

Un impianto di produzione di feature phone in Algeria ha organizzato una visita di verifica in loco, arrivando con più di dieci tipi distinti di schede e materiali di accompagnamento. I nostri ingegneri hanno configurato immediatamente una linea di produzione SMT completa. La dimostrazione si è svolta in sequenza: stampa automatica della pasta saldante, ispezione della pasta SPI, posizionamento dei componenti tramite RX-8 per parti di piccole dimensioni e RS-1R per componenti più grandi, applicazione di coperture schermanti alimentate da vassoio, saldatura a riflusso, verifica ottica AOI e separazione finale utilizzando la macchina depanelizzatrice automatica PCB. Durante tutto il processo, il cliente ha osservato da vicino. Le tavole risultanti presentavano bordi puliti e precisi con tassi di difetti trascurabili. La linea ha dimostrato stabilità e produttività costanti. Questa validazione pratica ha lasciato il team pienamente convinto dell'idoneità dell'apparecchiatura all'integrazione nelle operazioni di produzione esistenti.

| Assistenza e supporto alla formazione

I.C.T fornisce un servizio end-to-end a partire dall'installazione in loco e dalla messa in servizio del depanelizer automatico PCB. Ingegneri esperti conducono programmi di formazione strutturati riguardanti il funzionamento della macchina, la creazione di programmi, la manutenzione ordinaria e le procedure di risoluzione dei problemi. La formazione accoglie operatori con diversi livelli di esperienza. L'assistenza tecnica remota garantisce una risposta rapida alle domande. La logistica dei pezzi di ricambio mantiene un'elevata disponibilità per limitare le interruzioni della produzione. Basandosi su oltre 25 anni di esperienza nella produzione di componenti elettronici, il team di supporto affronta le sfide pratiche di fabbrica in modo efficace. I clienti in 72 paesi beneficiano di un servizio professionale uniforme. L'ottimizzazione continua dei processi e le raccomandazioni sugli aggiornamenti si verificano man mano che i requisiti di produzione evolvono. L'obiettivo generale è fornire prestazioni affidabili e senza problemi delle apparecchiature.

| Testimonianze dei clienti

I clienti apprezzano costantemente la chiarezza e la reattività dei nostri ingegneri durante l'installazione e la messa in servizio. Spesso mettono in risalto il separatore del router PCB per la sua precisione affidabile e le prestazioni fluide durante cicli di produzione estesi. Molti menzionano specificamente l'imballaggio accurato e professionale che garantisce che la macchina arrivi integra dopo la spedizione internazionale. La gestione rapida di domande e problemi tecnici rafforza la fiducia. Nel complesso, la combinazione tra la qualità delle apparecchiature e un supporto attento consente alle fabbriche di soddisfare programmi impegnativi senza inutili complicazioni.

| Certificazioni e standard

Le apparecchiature I.C.T sono dotate di certificazioni CE, RoHS e ISO9001, integrate da numerosi brevetti registrati. Queste certificazioni verificano che il router offline PCBA soddisfi i rigorosi requisiti internazionali in materia di sicurezza, responsabilità ambientale e qualità di produzione. Ogni macchina viene sottoposta a rigorosi test di fabbrica. I clienti possono procedere con fiducia grazie alla conformità documentata e alle prestazioni comprovate.

| Informazioni su I.C.T azienda e fabbrica

Fondata nel 2012, I.C.T mantiene uno stabilimento produttivo di 12.000 metri quadrati con 89 dipendenti, tra cui 20 ingegneri specializzati focalizzati su ricerca e sviluppo. La progettazione, la produzione e il controllo qualità interni favoriscono il continuo miglioramento del prodotto. La crescita costante ha portato al servizio di oltre 1.600 clienti in 72 paesi. In ogni fase della produzione vengono applicati rigorosi protocolli di ispezione. Un sistema completo di gestione della qualità garantisce standard coerenti dal ricevimento dei componenti fino all'assemblaggio finale. Questo quadro operativo supporta la fornitura affidabile di soluzioni SMT complete, promuovendo al tempo stesso partnership globali a lungo termine.