SMT riga

I.C.T

| Stato di disponibilità: | |

|---|---|

| Quantità: | |

| SMT Linea per caricabatterie intelligenti per veicoli elettrici

La linea SMT per caricabatterie intelligenti per veicoli elettrici è costruita attorno a un flusso di produzione continuo e ben bilanciato. Le schede si spostano automaticamente tra ciascuna fase del processo, riducendo al minimo la gestione manuale e il rischio di errore umano. Le apparecchiature lungo la linea comunicano attraverso una logica di controllo unificata, consentendo la condivisione dei dati di produzione in tempo reale. Questa struttura aiuta gli operatori a identificare rapidamente le deviazioni del processo e a mantenere un output stabile. Per la produzione di controller di ricarica per veicoli elettrici intelligenti, il flusso di lavoro supporta sia la produzione in grandi volumi che i frequenti aggiornamenti dei modelli. Il risultato è una catena di montaggio affidabile del controller di ricarica per veicoli elettrici PCB che mantiene l'efficienza adattandosi facilmente ai mutevoli requisiti tecnici.

| Caratteristica

Flusso della linea SMT automatizzato

La linea SMT per caricabatterie intelligenti per veicoli elettrici è costruita attorno a un flusso di produzione continuo e ben bilanciato. Le schede si spostano automaticamente tra ciascuna fase del processo, riducendo al minimo la gestione manuale e il rischio di errore umano. Le apparecchiature lungo la linea comunicano attraverso una logica di controllo unificata, consentendo la condivisione dei dati di produzione in tempo reale. Questa struttura aiuta gli operatori a identificare rapidamente le deviazioni del processo e a mantenere un output stabile. Per la produzione di controller di ricarica per veicoli elettrici intelligenti, il flusso di lavoro supporta sia la produzione in grandi volumi che i frequenti aggiornamenti dei modelli. Il risultato è una catena di montaggio affidabile del controller di ricarica per veicoli elettrici PCB che mantiene l'efficienza adattandosi facilmente ai mutevoli requisiti tecnici.

Precisione di stampa della pasta

L'applicazione della pasta saldante svolge un ruolo fondamentale nella linea SMT per caricabatterie intelligenti per veicoli elettrici, in particolare per il controllo dell'alimentazione e i circuiti di comunicazione. Il processo di stampa si concentra sulla ripetibilità e sulla coerenza, garantendo un volume di pasta uniforme su tutti i tamponi. Le funzioni di allineamento e ispezione automatiche aiutano a mantenere risultati stabili durante cicli di produzione estesi. Ciò è particolarmente importante nella produzione di controller di ricarica per veicoli elettrici intelligenti, dove i giunti di saldatura irregolari possono influire sull'affidabilità a lungo termine. Mantenendo uno stretto controllo in fase di stampa, la linea riduce i difetti a valle e migliora la resa complessiva, supportando una linea di assemblaggio del controller di ricarica per veicoli elettrici PCB più prevedibile ed efficiente.

Posizionamento ad alta velocità

Il posizionamento ad alta precisione è essenziale per i controller di caricabatterie intelligenti e questa linea SMT per caricabatterie Smart EV è progettata per gestire questa sfida. I sistemi di posizionamento supportano un'ampia gamma di componenti, dai circuiti integrati a passo fine ai dispositivi di potenza più grandi, senza sacrificare velocità o precisione. L'allineamento basato sulla visione garantisce che ogni componente sia posizionato correttamente, anche su layout PCB complessi. Questa funzionalità è particolarmente preziosa nella produzione di controller per caricabatterie intelligenti per veicoli elettrici, dove i progetti delle schede spesso si evolvono. La commutazione rapida del programma e le configurazioni flessibili dell'alimentatore consentono alla linea di assemblaggio del controller del caricabatterie EV PCB di rispondere rapidamente alle modifiche del prodotto mantenendo una qualità di output stabile.

Efficienza del forno a riflusso

La saldatura a riflusso all'interno della linea SMT per caricabatterie Smart EV enfatizza la stabilità termica e la coerenza del processo. Il controllo della temperatura multizona garantisce una distribuzione uniforme del calore sull'intero PCB, proteggendo i componenti sensibili e supportando giunti di saldatura resistenti. I profili di riscaldamento e raffreddamento gestiti con attenzione aiutano a prevenire deformazioni e stress termici, che sono preoccupazioni comuni nella produzione di controller di caricabatterie per veicoli elettrici intelligenti. Il processo di rifusione è progettato per rimanere stabile durante lunghi cicli di produzione, contribuendo a risultati di assemblaggio affidabili. Questo approccio rafforza le prestazioni complessive della catena di montaggio del controller di ricarica per veicoli elettrici PCB e supporta l'affidabilità del prodotto a lungo termine.

Ispezione e test

AOI cattura immagini 8K alla massima velocità, individuando istantaneamente posizionamenti errati o difetti di saldatura. L'intelligenza artificiale impara da ogni scheda. Il feedback corregge immediatamente le macchine pick and place. Ciò riduce i difetti nella linea di assemblaggio della macchina pick and place. Il routing con rifiuto automatico mantiene la linea fluida, registra i dati per la tracciabilità e genera report per miglioramenti rapidi nelle varie esecuzioni della scheda.

| Specifica

| Dettagli | dei progetti | di categoria |

|---|---|---|

| Requisiti di layout di fabbrica | Layout del circuito dell'aria di fabbrica | Utilizzare una fonte d'aria di fabbrica o una macchina ad aria compressa priva di olio separata. La pressione deve essere superiore a 7 kg/cm². |

| Layout elettrico di fabbrica | AC 220 monofase (220±10%, 50/60 Hz) AC 380 V trifase (380±10%, 50/60 Hz) | |

| Layout di scarico di fabbrica | La portata minima del condotto di scarico è di 500 piedi cubi al minuto (14,15 m³/min) | |

| Disposizione dell'illuminazione di fabbrica | L'illuminazione ideale in fabbrica è 800~1200LUX, almeno non inferiore a 300LUX. | |

| Layout della temperatura di fabbrica | La temperatura ambiente del laboratorio di produzione è 23±3°C, generalmente 17~28°C, e l'umidità relativa è 45%~70%RH. | |

| Preparazione del materiale | Elenco distinte base | Elencare tutte le parti e le quantità necessarie per l'assemblaggio della linea di produzione PCBA. |

| File CAD | File di progettazione digitale per pianificare il layout di PCB e la configurazione della macchina. | |

| File Gerber | File standard per la produzione e la stampa di stencil PCB. | |

| Pasta saldante | Materiale applicato sui tamponi prima di posizionare i componenti nella stampante. | |

| SMD Materiali dei componenti | Parti a montaggio superficiale come chip e resistori per il posizionamento. | |

| Alcool industriale | Utilizzato per pulire tavole e stencil durante il processo di installazione. | |

| Cintura di giunzione | Nastro per collegare le bobine di feeder senza fermare la lenza. | |

| stampino | Lamiera metallica con fori per stampare con precisione la pasta saldante. |

| SMT Elenco delle apparecchiature di linea

I.C.T realizza una vera linea di produzione PCBA di alta qualità. Il caricatore a vuoto consegna la tavola pulita. La stampante automatica ha inserito la pasta correttamente. Il posizionatore ha impostato il chip su true. Molte zone si saldano a riflusso in modo duro. Buono AOI trova tutto cattivo. La linea resta tesa. Rendimento elevato. Costo basso. Nessun gioco. Rendi la luce sanitaria per l'auto per il duro lavoro. La tavola è pronta nel mondo reale. Torniamo pieni.

| Nome prodotto | Scopo nella linea SMT |

|---|---|

| PCB Loader | Carica automaticamente i PCB nudi sulla linea. |

| Stampante in pasta di saldatura | Stampa accuratamente la pasta saldante sulle piazzole PCB. |

| Scegli e posiziona la macchina | Monta i componenti su PCB con precisione. |

| RIFLOVA DEL PROVO | Fonde la saldatura per formare giunti solidi. |

| AOI macchina | Ispeziona i giunti di saldatura e i difetti di posizionamento. |

| SPI Macchina | Controlla l'altezza e la qualità della pasta saldante. |

| Attrezzatura di tracciabilità | Registra e tiene traccia dei dati di produzione: macchina per marcatura laser /montatore di etichette/stampante a getto d'inchiostro |

| SMT pulizia | Utilizzato per pulire PCB, stampini, dispositivi, ugelli, ecc. |

| Macchina per fresatura laser PCB | Taglia il PCBA nel prodotto finale |

| Video sul successo dei clienti

I.C.T ha consegnato con successo due linee, una linea di produzione SMT e una linea di rivestimento, a un cliente negli Stati Uniti. Il cliente produce moduli di ricarica USB per sedili di aerei. I nostri ingegneri si sono recati in fabbrica per supporto all'installazione e alla formazione. Le linee includevano apparecchiature chiave come stampante completamente automatica, macchine pick & place SM481+SM482, trasportatori angolari, forno di rifusione, macchina di rivestimento e forno di polimerizzazione. Dopo un'attenta configurazione e una formazione pratica dettagliata, il cliente ha avviato una produzione stabile e di alta qualità. Questo progetto ha dimostrato la nostra capacità di fornire soluzioni complete per l'elettronica aeronautica con installazione rapida e forte supporto in loco.

| Assistenza e supporto alla formazione

I.C.T fornisce un servizio completo per la catena di montaggio delle macchine pick and place, dalla pianificazione al funzionamento quotidiano. L'installazione e il test richiedono solo 3 giorni. Gli ingegneri formano il tuo team 7-15 giorni su macchine e software. Le parti vengono spedite velocemente da 8 magazzini globali. La diagnostica remota e le visite in loco risolvono immediatamente i problemi. Verifiche e aggiornamenti regolari mantengono le massime prestazioni. Il nostro supporto multilingue di 15 anni garantisce che la tua produzione di PCBA funzioni senza intoppi e cresca con la tecnologia più recente in tutto il mondo.

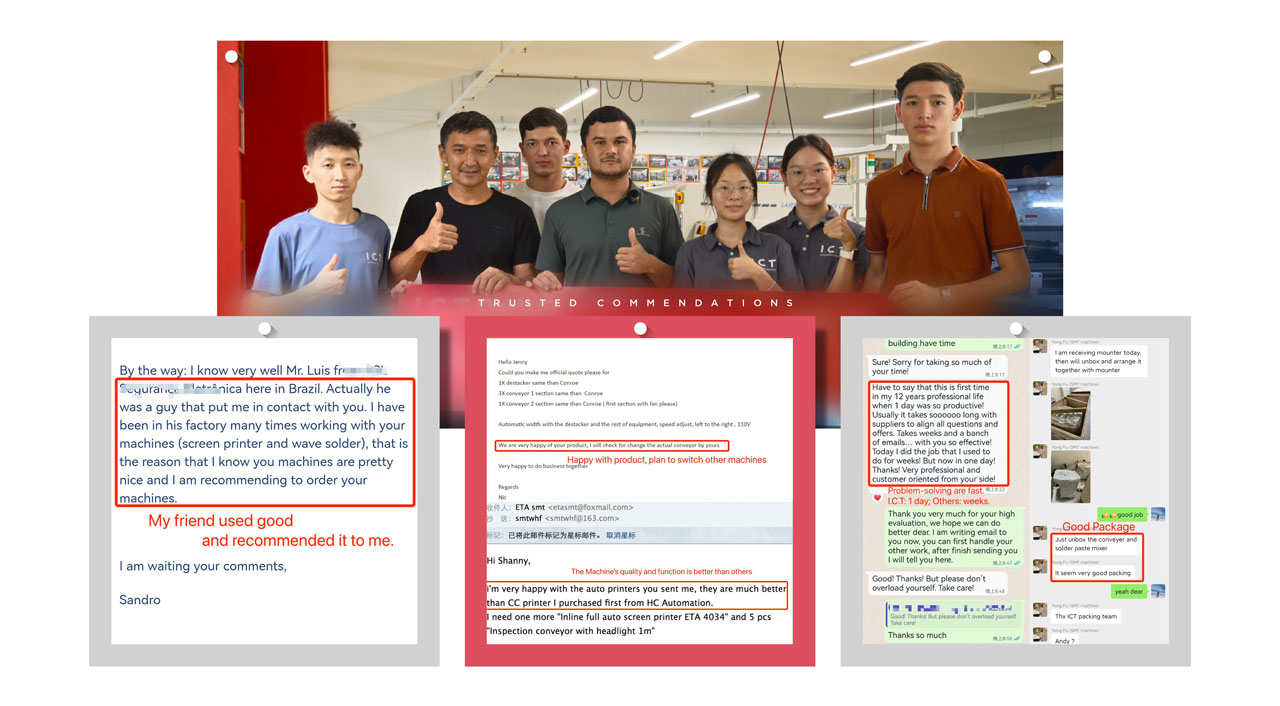

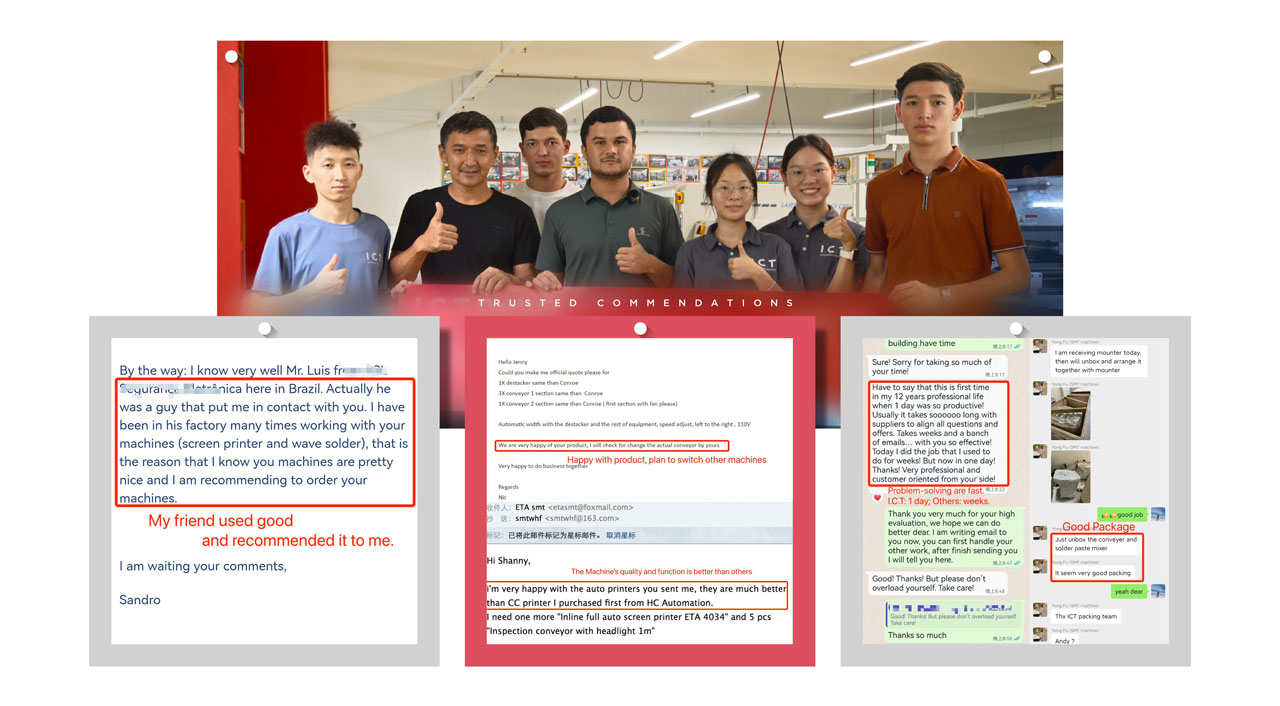

| Testimonianze dei clienti

I clienti apprezzano le nostre soluzioni remote in 2 ore sulla catena di montaggio della macchina pick and place. Lodano i forni stabili come la roccia, l'imballaggio internazionale sicuro e le risposte fulminee. Gli ingegneri ottengono il massimo dei voti per l'aiuto all'estero e il software intuitivo rende i nuovi operatori produttivi in pochi giorni.

| Certificazioni e standard

CE, RoHS, ISO9001 e numerosi brevetti certificano ogni linea di assemblaggio di macchine pick and place. I test completi prima della spedizione garantiscono la sicurezza, la conformità ambientale e le massime prestazioni in tutto il mondo fin dal primo giorno.

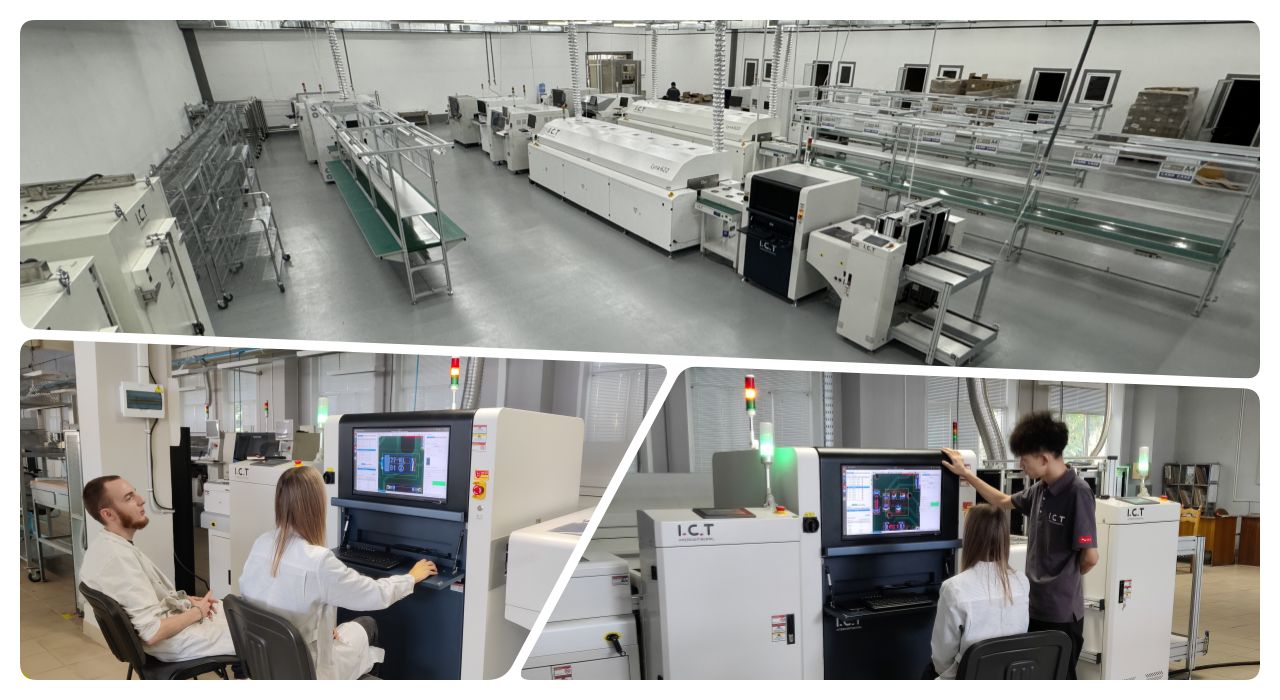

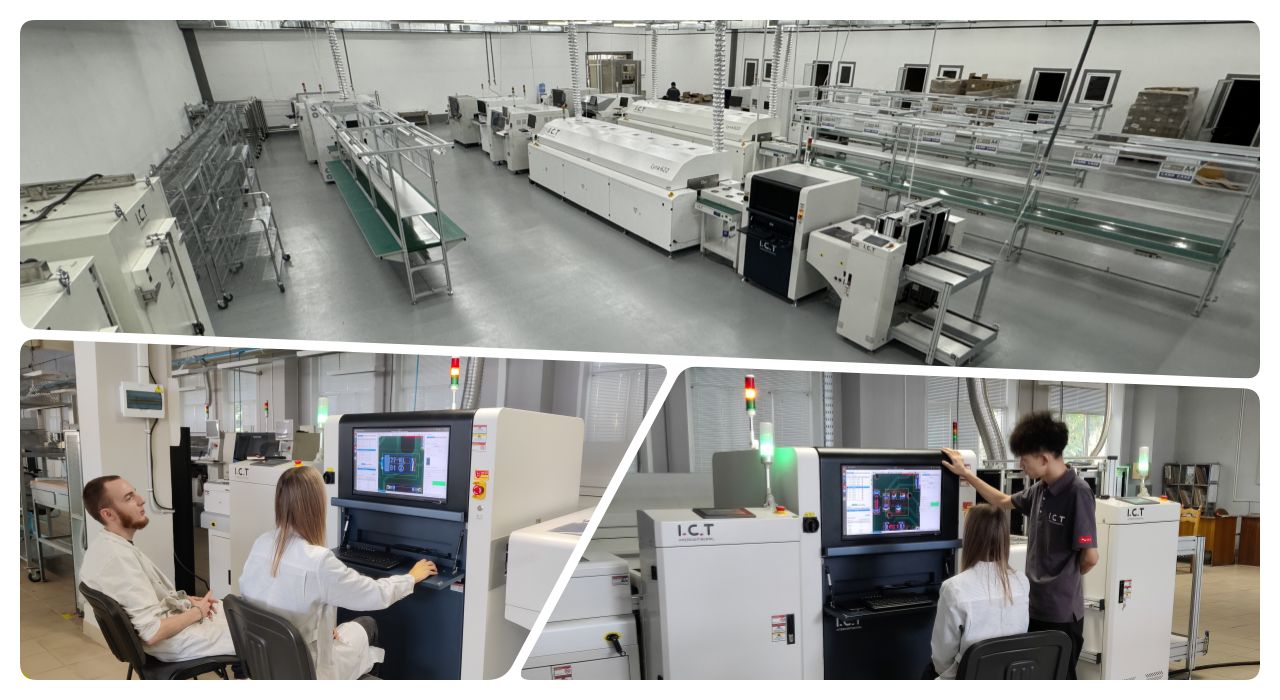

| Informazioni su I.C.T azienda e fabbrica

I.C.T è un leader affidabile nelle soluzioni di produzione elettronica. Possediamo tre stabilimenti e impieghiamo un team di 89 persone, inclusi 20 ingegneri dedicati. Fondata nel 2012 con un capitale sociale di 30 milioni di dollari, siamo cresciuti rapidamente in 25 anni. Le nostre strutture di 12.000 m² seguono severi controlli di qualità dall'inizio alla fine. Serviamo più di 1600 clienti in 72 paesi con linee SMT e DIP complete. Il nostro team principale vanta 22 anni di conoscenza di SMT/DIP. Gli esperti post-vendita offrono 15 anni di esperienza nel servizio, di cui 10 anni all'estero. Ci concentriamo su integrità, processi semplici, comunicazione aperta, coordinamento e successo condiviso. Questo approccio ci aiuta a costruire partnership a lungo termine e a fornire soluzioni affidabili ed economicamente vantaggiose per le fabbriche globali.

| SMT Linea per caricabatterie intelligenti per veicoli elettrici

La linea SMT per caricabatterie intelligenti per veicoli elettrici è costruita attorno a un flusso di produzione continuo e ben bilanciato. Le schede si spostano automaticamente tra ciascuna fase del processo, riducendo al minimo la gestione manuale e il rischio di errore umano. Le apparecchiature lungo la linea comunicano attraverso una logica di controllo unificata, consentendo la condivisione dei dati di produzione in tempo reale. Questa struttura aiuta gli operatori a identificare rapidamente le deviazioni del processo e a mantenere un output stabile. Per la produzione di controller di ricarica per veicoli elettrici intelligenti, il flusso di lavoro supporta sia la produzione in grandi volumi che i frequenti aggiornamenti dei modelli. Il risultato è una catena di montaggio affidabile del controller di ricarica per veicoli elettrici PCB che mantiene l'efficienza adattandosi facilmente ai mutevoli requisiti tecnici.

| Caratteristica

Flusso della linea SMT automatizzato

La linea SMT per caricabatterie intelligenti per veicoli elettrici è costruita attorno a un flusso di produzione continuo e ben bilanciato. Le schede si spostano automaticamente tra ciascuna fase del processo, riducendo al minimo la gestione manuale e il rischio di errore umano. Le apparecchiature lungo la linea comunicano attraverso una logica di controllo unificata, consentendo la condivisione dei dati di produzione in tempo reale. Questa struttura aiuta gli operatori a identificare rapidamente le deviazioni del processo e a mantenere un output stabile. Per la produzione di controller di ricarica per veicoli elettrici intelligenti, il flusso di lavoro supporta sia la produzione in grandi volumi che i frequenti aggiornamenti dei modelli. Il risultato è una catena di montaggio affidabile del controller di ricarica per veicoli elettrici PCB che mantiene l'efficienza adattandosi facilmente ai mutevoli requisiti tecnici.

Precisione di stampa della pasta

L'applicazione della pasta saldante svolge un ruolo fondamentale nella linea SMT per caricabatterie intelligenti per veicoli elettrici, in particolare per il controllo dell'alimentazione e i circuiti di comunicazione. Il processo di stampa si concentra sulla ripetibilità e sulla coerenza, garantendo un volume di pasta uniforme su tutti i tamponi. Le funzioni di allineamento e ispezione automatiche aiutano a mantenere risultati stabili durante cicli di produzione estesi. Ciò è particolarmente importante nella produzione di controller di ricarica per veicoli elettrici intelligenti, dove i giunti di saldatura irregolari possono influire sull'affidabilità a lungo termine. Mantenendo uno stretto controllo in fase di stampa, la linea riduce i difetti a valle e migliora la resa complessiva, supportando una linea di assemblaggio del controller di ricarica per veicoli elettrici PCB più prevedibile ed efficiente.

Posizionamento ad alta velocità

Il posizionamento ad alta precisione è essenziale per i controller di caricabatterie intelligenti e questa linea SMT per caricabatterie Smart EV è progettata per gestire questa sfida. I sistemi di posizionamento supportano un'ampia gamma di componenti, dai circuiti integrati a passo fine ai dispositivi di potenza più grandi, senza sacrificare velocità o precisione. L'allineamento basato sulla visione garantisce che ogni componente sia posizionato correttamente, anche su layout PCB complessi. Questa funzionalità è particolarmente preziosa nella produzione di controller per caricabatterie intelligenti per veicoli elettrici, dove i progetti delle schede spesso si evolvono. La commutazione rapida del programma e le configurazioni flessibili dell'alimentatore consentono alla linea di assemblaggio del controller del caricabatterie EV PCB di rispondere rapidamente alle modifiche del prodotto mantenendo una qualità di output stabile.

Efficienza del forno a riflusso

La saldatura a riflusso all'interno della linea SMT per caricabatterie Smart EV enfatizza la stabilità termica e la coerenza del processo. Il controllo della temperatura multizona garantisce una distribuzione uniforme del calore sull'intero PCB, proteggendo i componenti sensibili e supportando giunti di saldatura resistenti. I profili di riscaldamento e raffreddamento gestiti con attenzione aiutano a prevenire deformazioni e stress termici, che sono preoccupazioni comuni nella produzione di controller di caricabatterie per veicoli elettrici intelligenti. Il processo di rifusione è progettato per rimanere stabile durante lunghi cicli di produzione, contribuendo a risultati di assemblaggio affidabili. Questo approccio rafforza le prestazioni complessive della catena di montaggio del controller di ricarica per veicoli elettrici PCB e supporta l'affidabilità del prodotto a lungo termine.

Ispezione e test

AOI cattura immagini 8K alla massima velocità, individuando istantaneamente posizionamenti errati o difetti di saldatura. L'intelligenza artificiale impara da ogni scheda. Il feedback corregge immediatamente le macchine pick and place. Ciò riduce i difetti nella linea di assemblaggio della macchina pick and place. Il routing con rifiuto automatico mantiene la linea fluida, registra i dati per la tracciabilità e genera report per miglioramenti rapidi nelle varie esecuzioni della scheda.

| Specifica

| Dettagli | dei progetti | di categoria |

|---|---|---|

| Requisiti di layout di fabbrica | Layout del circuito dell'aria di fabbrica | Utilizzare una fonte d'aria di fabbrica o una macchina ad aria compressa priva di olio separata. La pressione deve essere superiore a 7 kg/cm². |

| Layout elettrico di fabbrica | AC 220 monofase (220±10%, 50/60 Hz) AC 380 V trifase (380±10%, 50/60 Hz) | |

| Layout di scarico di fabbrica | La portata minima del condotto di scarico è di 500 piedi cubi al minuto (14,15 m³/min) | |

| Disposizione dell'illuminazione di fabbrica | L'illuminazione ideale in fabbrica è 800~1200LUX, almeno non inferiore a 300LUX. | |

| Layout della temperatura di fabbrica | La temperatura ambiente del laboratorio di produzione è 23±3°C, generalmente 17~28°C, e l'umidità relativa è 45%~70%RH. | |

| Preparazione del materiale | Elenco distinte base | Elencare tutte le parti e le quantità necessarie per l'assemblaggio della linea di produzione PCBA. |

| File CAD | File di progettazione digitale per pianificare il layout di PCB e la configurazione della macchina. | |

| File Gerber | File standard per la produzione e la stampa di stencil PCB. | |

| Pasta saldante | Materiale applicato sui tamponi prima di posizionare i componenti nella stampante. | |

| SMD Materiali dei componenti | Parti a montaggio superficiale come chip e resistori per il posizionamento. | |

| Alcool industriale | Utilizzato per pulire tavole e stencil durante il processo di installazione. | |

| Cintura di giunzione | Nastro per collegare le bobine di feeder senza fermare la lenza. | |

| stampino | Lamiera metallica con fori per stampare con precisione la pasta saldante. |

| SMT Elenco delle apparecchiature di linea

I.C.T realizza una vera linea di produzione PCBA di alta qualità. Il caricatore a vuoto consegna la tavola pulita. La stampante automatica ha inserito la pasta correttamente. Il posizionatore ha impostato il chip su true. Molte zone si saldano a riflusso in modo duro. Buono AOI trova tutto cattivo. La linea resta tesa. Rendimento elevato. Costo basso. Nessun gioco. Rendi la luce sanitaria per l'auto per il duro lavoro. La tavola è pronta nel mondo reale. Torniamo pieni.

| Nome prodotto | Scopo nella linea SMT |

|---|---|

| PCB Loader | Carica automaticamente i PCB nudi sulla linea. |

| Stampante in pasta di saldatura | Stampa accuratamente la pasta saldante sulle piazzole PCB. |

| Scegli e posiziona la macchina | Monta i componenti su PCB con precisione. |

| RIFLOVA DEL PROVO | Fonde la saldatura per formare giunti solidi. |

| AOI macchina | Ispeziona i giunti di saldatura e i difetti di posizionamento. |

| SPI Macchina | Controlla l'altezza e la qualità della pasta saldante. |

| Attrezzatura di tracciabilità | Registra e tiene traccia dei dati di produzione: macchina per marcatura laser /montatore di etichette/stampante a getto d'inchiostro |

| SMT pulizia | Utilizzato per pulire PCB, stampini, dispositivi, ugelli, ecc. |

| Macchina per fresatura laser PCB | Taglia il PCBA nel prodotto finale |

| Video sul successo dei clienti

I.C.T ha consegnato con successo due linee, una linea di produzione SMT e una linea di rivestimento, a un cliente negli Stati Uniti. Il cliente produce moduli di ricarica USB per sedili di aerei. I nostri ingegneri si sono recati in fabbrica per supporto all'installazione e alla formazione. Le linee includevano apparecchiature chiave come stampante completamente automatica, macchine pick & place SM481+SM482, trasportatori angolari, forno di rifusione, macchina di rivestimento e forno di polimerizzazione. Dopo un'attenta configurazione e una formazione pratica dettagliata, il cliente ha avviato una produzione stabile e di alta qualità. Questo progetto ha dimostrato la nostra capacità di fornire soluzioni complete per l'elettronica aeronautica con installazione rapida e forte supporto in loco.

| Assistenza e supporto alla formazione

I.C.T fornisce un servizio completo per la catena di montaggio delle macchine pick and place, dalla pianificazione al funzionamento quotidiano. L'installazione e il test richiedono solo 3 giorni. Gli ingegneri formano il tuo team 7-15 giorni su macchine e software. Le parti vengono spedite velocemente da 8 magazzini globali. La diagnostica remota e le visite in loco risolvono immediatamente i problemi. Verifiche e aggiornamenti regolari mantengono le massime prestazioni. Il nostro supporto multilingue di 15 anni garantisce che la tua produzione di PCBA funzioni senza intoppi e cresca con la tecnologia più recente in tutto il mondo.

| Testimonianze dei clienti

I clienti apprezzano le nostre soluzioni remote in 2 ore sulla catena di montaggio della macchina pick and place. Lodano i forni stabili come la roccia, l'imballaggio internazionale sicuro e le risposte fulminee. Gli ingegneri ottengono il massimo dei voti per l'aiuto all'estero e il software intuitivo rende i nuovi operatori produttivi in pochi giorni.

| Certificazioni e standard

CE, RoHS, ISO9001 e numerosi brevetti certificano ogni linea di assemblaggio di macchine pick and place. I test completi prima della spedizione garantiscono la sicurezza, la conformità ambientale e le massime prestazioni in tutto il mondo fin dal primo giorno.

| Informazioni su I.C.T azienda e fabbrica

I.C.T è un leader affidabile nelle soluzioni di produzione elettronica. Possediamo tre stabilimenti e impieghiamo un team di 89 persone, inclusi 20 ingegneri dedicati. Fondata nel 2012 con un capitale sociale di 30 milioni di dollari, siamo cresciuti rapidamente in 25 anni. Le nostre strutture di 12.000 m² seguono severi controlli di qualità dall'inizio alla fine. Serviamo più di 1600 clienti in 72 paesi con linee SMT e DIP complete. Il nostro team principale vanta 22 anni di conoscenza di SMT/DIP. Gli esperti post-vendita offrono 15 anni di esperienza nel servizio, di cui 10 anni all'estero. Ci concentriamo su integrità, processi semplici, comunicazione aperta, coordinamento e successo condiviso. Questo approccio ci aiuta a costruire partnership a lungo termine e a fornire soluzioni affidabili ed economicamente vantaggiose per le fabbriche globali.

FAQ

D: Qual è la catena di montaggio di A PCB?

A: in linea SMT, la macchina primaria utilizzata è la macchina SMT (Surface Mount Technology). È essenziale per il posizionamento dei componenti precisi su PCB s.

D: Cos'è la catena di montaggio SMT di A PCB?

A: La catena di montaggio PCB, spesso indicata come la linea SMT (Surface Mount Technology), è una sequenza di processi automatizzati per la produzione PCB. Include la macchina da stampa a stencil, la macchina per la raccolta e il posizionamento, il forno di saldatura, la macchina di ispezione, la macchina di prova. Questa linea garantisce un assemblaggio preciso ed efficiente di componenti elettronici su PCB S, integrale nella produzione di elettronica moderna.

D: Qual è il nome della macchina SMT utilizzata nella catena di montaggio PCB?

A: La macchina utilizzata nell'assemblaggio PCB è comunemente nota come macchina 'SMT (Surface Mount Technology). ' Questa apparecchiatura vitale pone precisamente i componenti elettronici su circuiti stampati (PCB S), garantendo un assemblaggio accurato ed efficiente nella SMT.

D: Cos'è la macchina PCB?

A: una macchina PCB, spesso denominata macchina 'SMT (Surface Mount Technology), ' è un componente critico della linea SMT nella produzione di elettronica. Questa macchina specializzata è responsabile del posizionamento con precisione di componenti elettronici, come resistori, condensatori e circuiti integrati, su circuiti stampati (PCB S). La macchina SMT garantisce un allineamento e la saldatura accurati di questi componenti, contribuendo alla qualità generale e all'efficienza dell'assemblaggio PCB. Ha un ruolo fondamentale nella produzione di elettronica moderna, consentendo l'assemblaggio di componenti ad alta velocità e precisione, rendendolo una pietra miliare dei processi di produzione PCB.

FAQ

D: Qual è la catena di montaggio di A PCB?

A: in linea SMT, la macchina primaria utilizzata è la macchina SMT (Surface Mount Technology). È essenziale per il posizionamento dei componenti precisi su PCB s.

D: Cos'è la catena di montaggio SMT di A PCB?

A: La catena di montaggio PCB, spesso indicata come la linea SMT (Surface Mount Technology), è una sequenza di processi automatizzati per la produzione PCB. Include la macchina da stampa a stencil, la macchina per la raccolta e il posizionamento, il forno di saldatura, la macchina di ispezione, la macchina di prova. Questa linea garantisce un assemblaggio preciso ed efficiente di componenti elettronici su PCB S, integrale nella produzione di elettronica moderna.

D: Qual è il nome della macchina SMT utilizzata nella catena di montaggio PCB?

A: La macchina utilizzata nell'assemblaggio PCB è comunemente nota come macchina 'SMT (Surface Mount Technology). ' Questa apparecchiatura vitale pone precisamente i componenti elettronici su circuiti stampati (PCB S), garantendo un assemblaggio accurato ed efficiente nella SMT.

D: Cos'è la macchina PCB?

A: una macchina PCB, spesso denominata macchina 'SMT (Surface Mount Technology), ' è un componente critico della linea SMT nella produzione di elettronica. Questa macchina specializzata è responsabile del posizionamento con precisione di componenti elettronici, come resistori, condensatori e circuiti integrati, su circuiti stampati (PCB S). La macchina SMT garantisce un allineamento e la saldatura accurati di questi componenti, contribuendo alla qualità generale e all'efficienza dell'assemblaggio PCB. Ha un ruolo fondamentale nella produzione di elettronica moderna, consentendo l'assemblaggio di componenti ad alta velocità e precisione, rendendolo una pietra miliare dei processi di produzione PCB.