I.C.T

PCB Cleaning Machine

| Stato di disponibilità: | |

|---|---|

| Quantità: | |

| Soluzione avanzata per la rimozione dei residui PCB

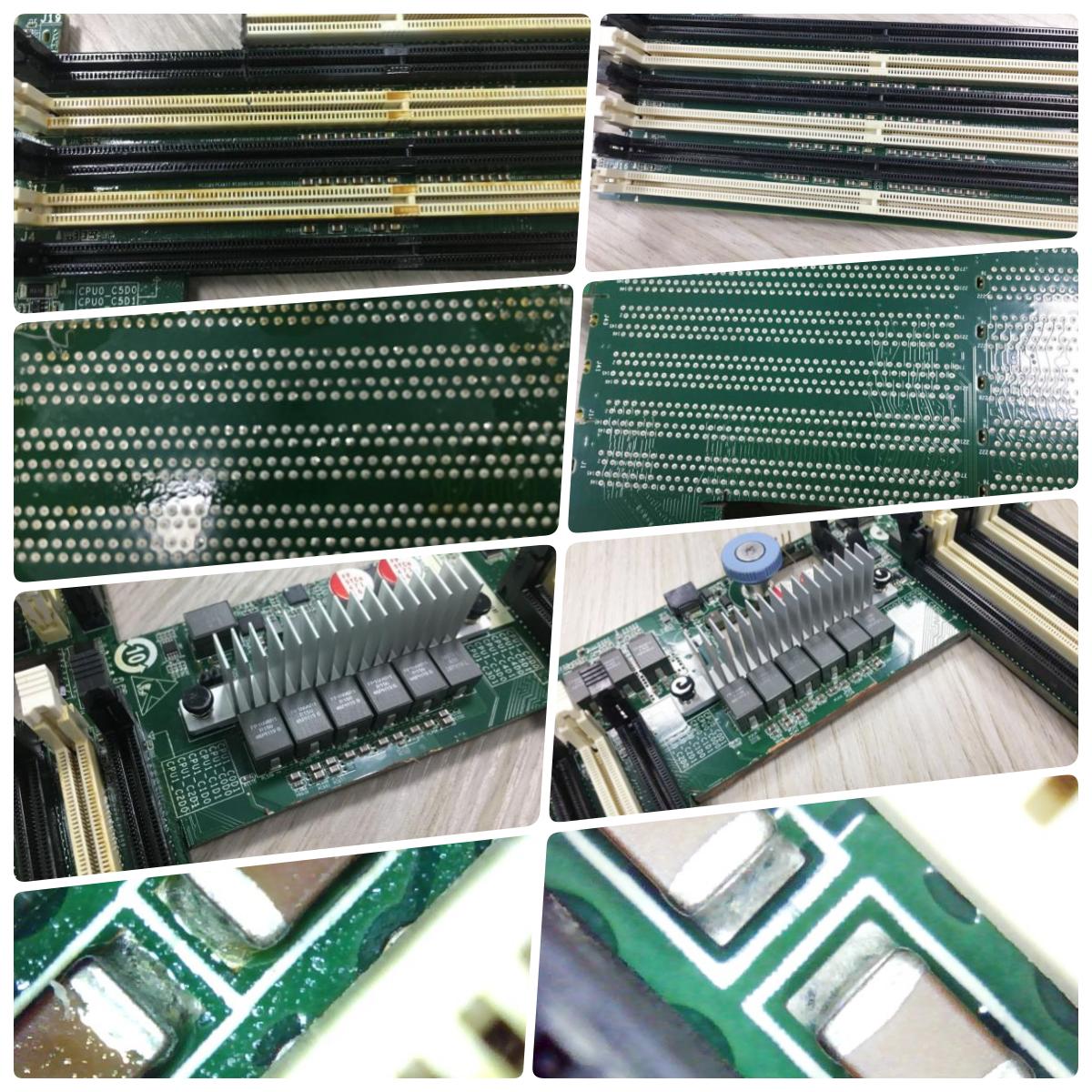

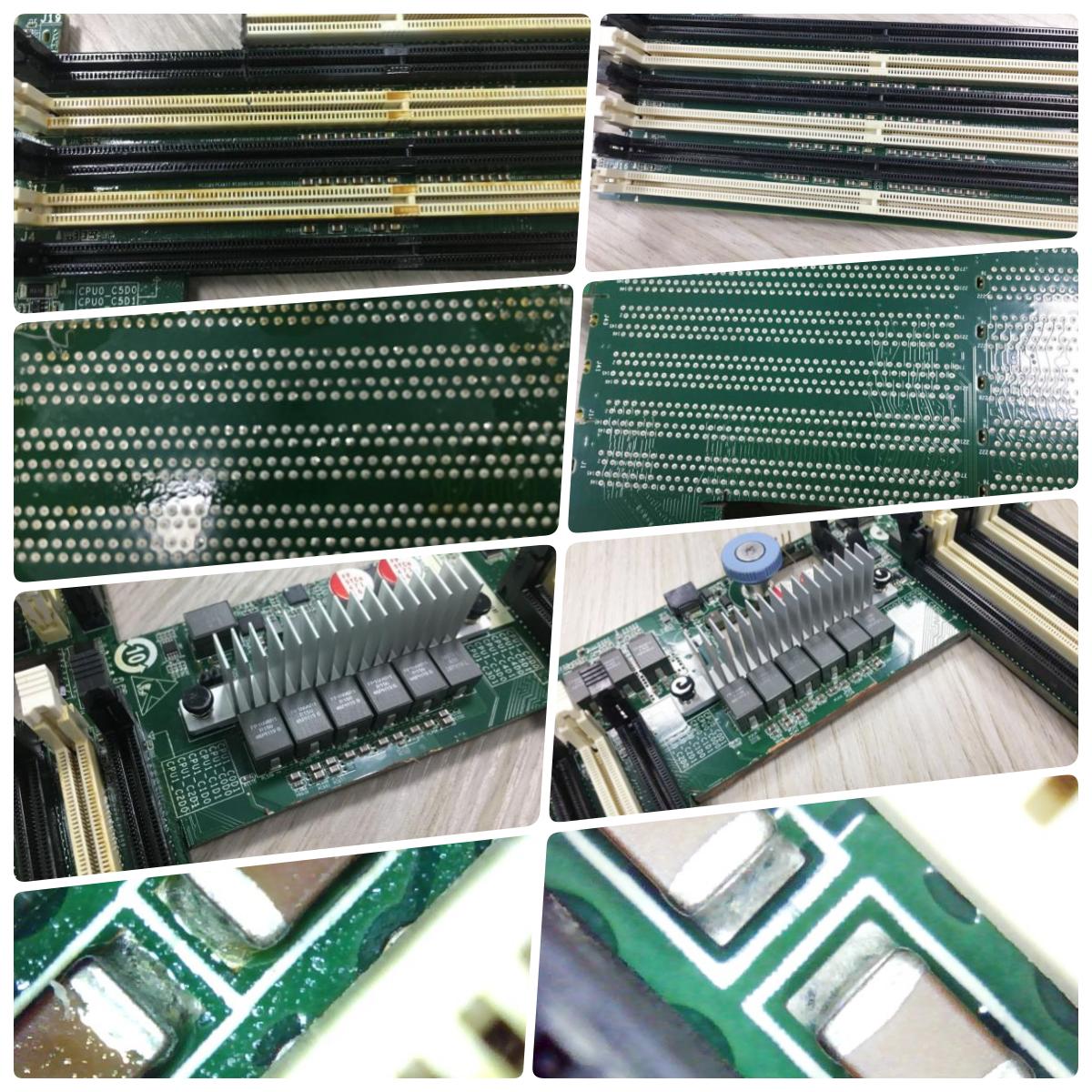

Durante la produzione SMT e con tecnologia mista, residui e particelle fini spesso rimangono sui circuiti stampati dopo la saldatura, la marcatura o la manipolazione. L'aspirapolvere a ultrasuoni Circuit PCB Board è progettato per affrontare queste sfide attraverso un processo di pulizia off-line controllato. Combinando l'energia ultrasonica con la rimozione basata sul vuoto, il sistema mira alla contaminazione negli spazi ristretti dei componenti e nei layout complessi delle schede. In quanto macchina aspirapolvere a ultrasuoni a circuito PCB, supporta i produttori che richiedono standard di pulizia più elevati senza aumentare la complessità della linea. L'attrezzatura funziona indipendentemente dalla linea SMT, consentendo di programmare la pulizia in base ai risultati dell'ispezione o ai requisiti del prodotto, migliorando la flessibilità complessiva della produzione e il controllo di qualità.

| Caratteristica

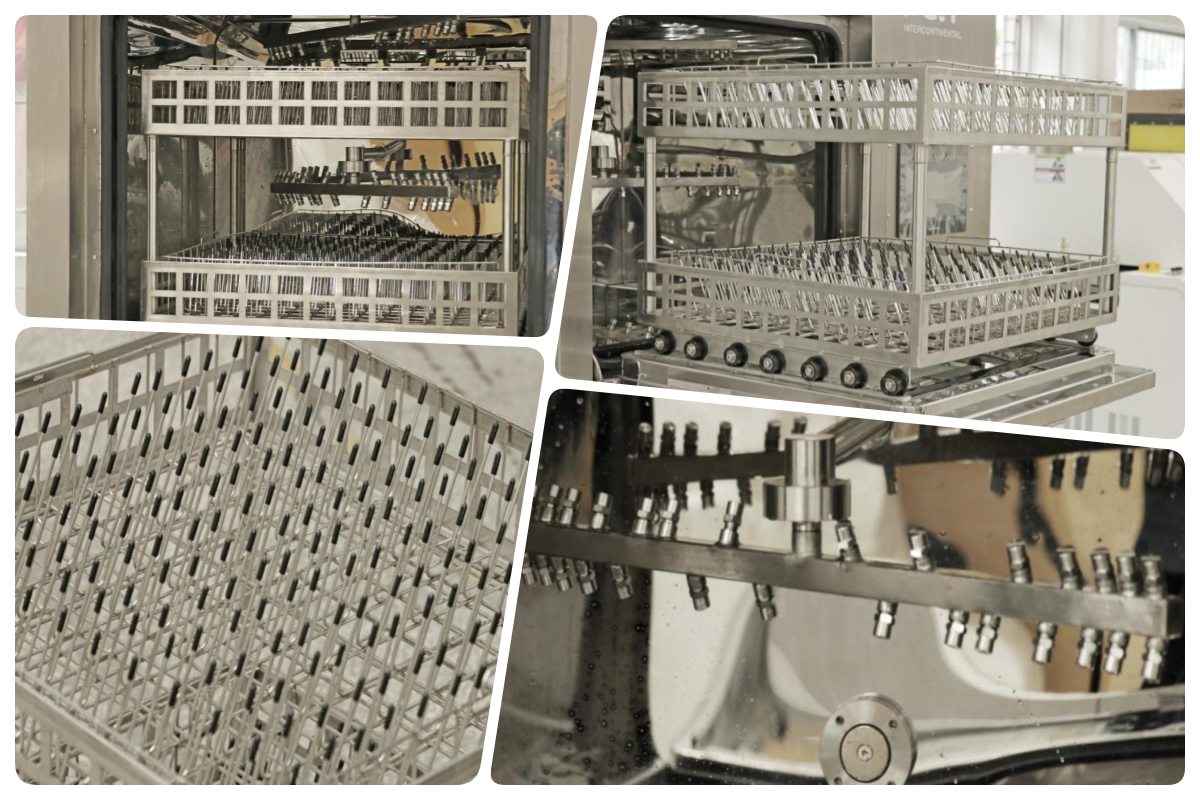

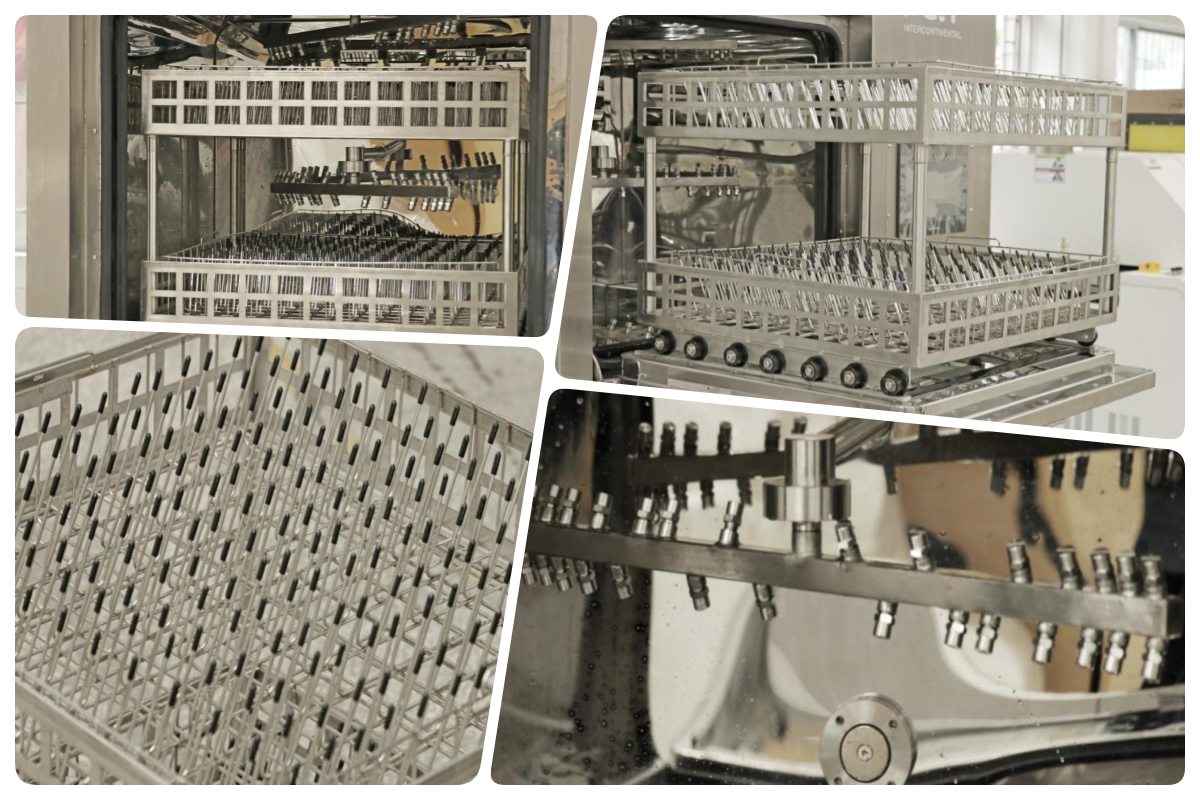

La sala di pulizia è progettata come uno spazio di lavorazione chiuso in cui l'azione degli ultrasuoni e l'aspirazione lavorano insieme in un ambiente controllato. I gruppi PCB sono posizionati in modo sicuro per garantire un'esposizione uniforme durante il ciclo di pulizia. Questa struttura consente ai contaminanti di essere allentati dall'energia ultrasonica e rimossi in modo efficiente attraverso l'estrazione sotto vuoto. Per i produttori che gestiscono progetti PCB densi o irregolari, la camera di pulizia chiusa migliora la coerenza e riduce la variazione tra i lotti. Isolando il processo da interferenze esterne, il sistema garantisce risultati di pulizia stabili e ripetibili su diversi tipi di prodotto e programmi di produzione.

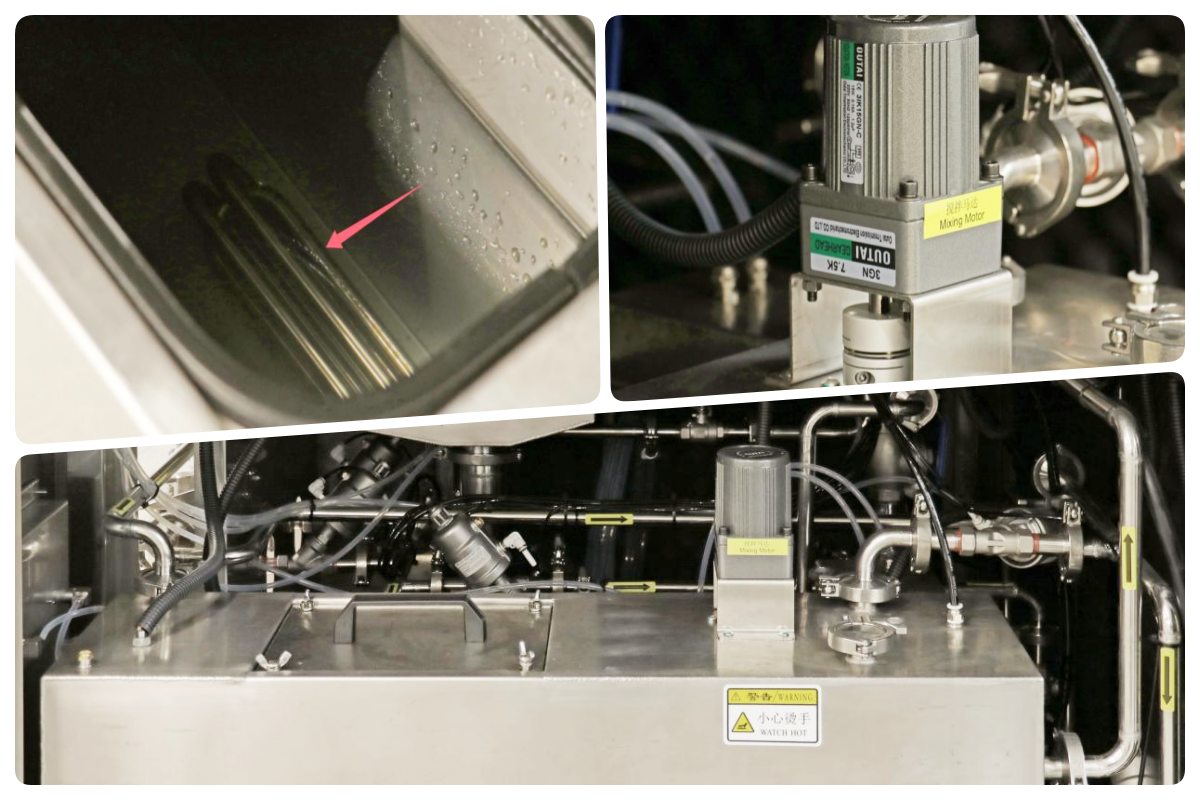

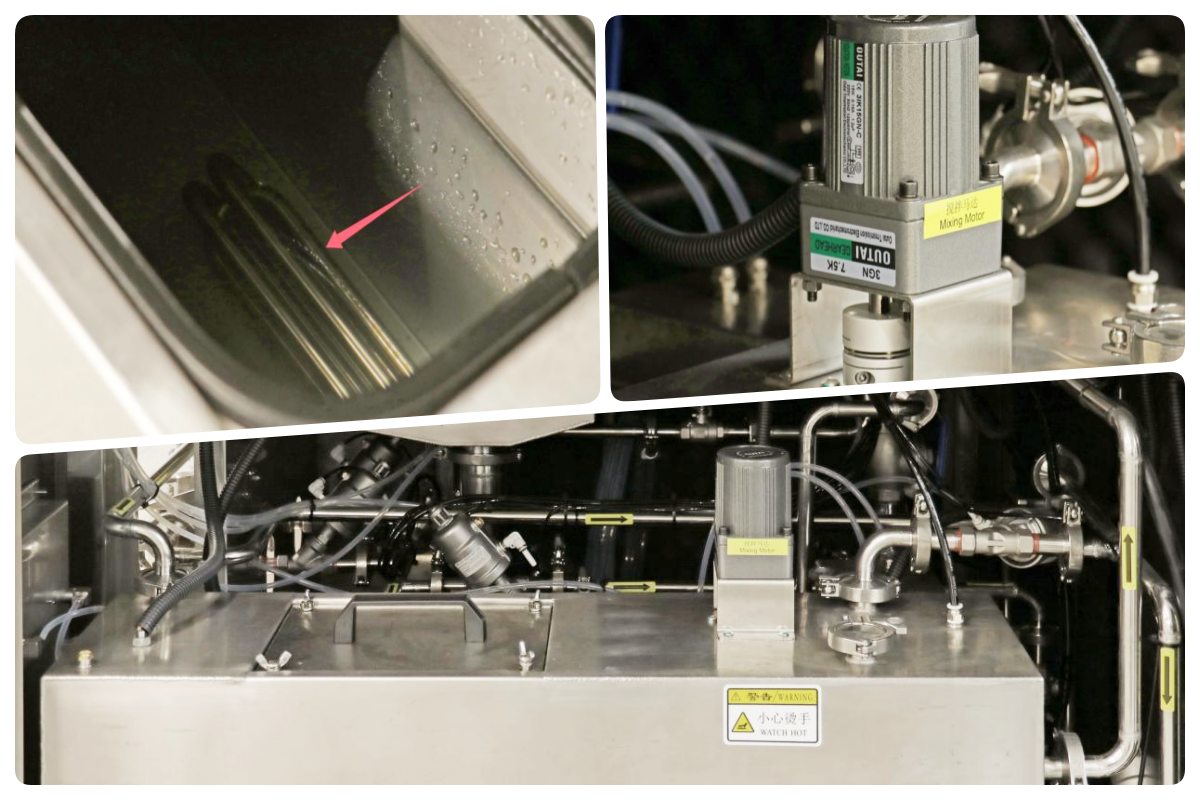

Il sistema di tubi di circolazione gestisce il movimento dei mezzi di pulizia e dei residui estratti durante il funzionamento. I percorsi del flusso sono progettati per mantenere una pressione stabile evitando al tempo stesso la rideposizione di contaminanti sulla superficie della scheda. I residui raccolti vengono guidati attraverso le fasi di filtrazione prima che il sistema continui a funzionare. Questo design supporta la stabilità del processo a lungo termine e riduce la contaminazione interna. Nella produzione quotidiana, la struttura a circolazione aiuta a mantenere prestazioni di pulizia costanti anche durante cicli ripetuti. Per gli ambienti di pulizia off-line, questo comportamento prevedibile del flusso semplifica la pianificazione della manutenzione e aiuta a prolungare la durata utile delle apparecchiature.

Il serbatoio del liquido lavacristallo svolge un ruolo centrale nel mantenere l'efficacia della pulizia durante il funzionamento prolungato. Conserva e filtra il mezzo di pulizia utilizzato nel processo ad ultrasuoni, rimuovendo particelle e residui prima del riutilizzo. Gli operatori possono monitorare le condizioni dei fluidi e gestire chiaramente i programmi di sostituzione. Questo approccio controllato riduce il rischio di contaminazione incrociata tra diversi prodotti PCB. Per gli stabilimenti che utilizzano configurazioni di aspirapolvere a circuito PCB personalizzate, il serbatoio del liquido lavavetro supporta prestazioni stabili su vari tipi di schede mantenendo sotto controllo i costi operativi e le variabili di processo.

Il modulo di asciugatura garantisce che i gruppi PCB siano completamente asciutti dopo la fase di pulizia. Il flusso d'aria controllato rimuove l'umidità residua dagli spazi vuoti dei componenti, dai connettori e dai giunti di saldatura. I parametri di asciugatura possono essere regolati per adattarli allo spessore del pannello e alla densità dei componenti. Questo passaggio è essenziale per proteggere i componenti elettronici sensibili e garantire che le schede siano pronte per l'ispezione o il test. Negli ambienti di produzione in cui l'aspetto e l'affidabilità sono fondamentali, il modulo di asciugatura aiuta a prevenire i difetti secondari e supporta una lavorazione a valle senza intoppi.

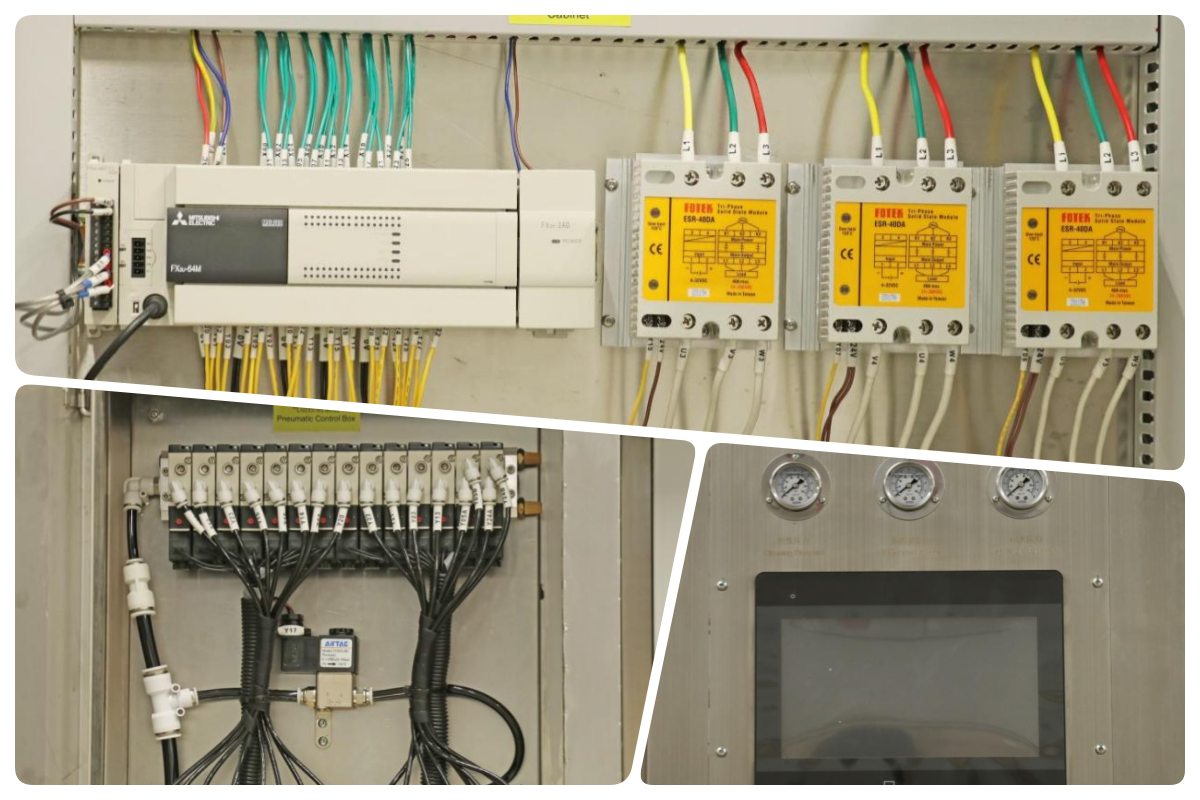

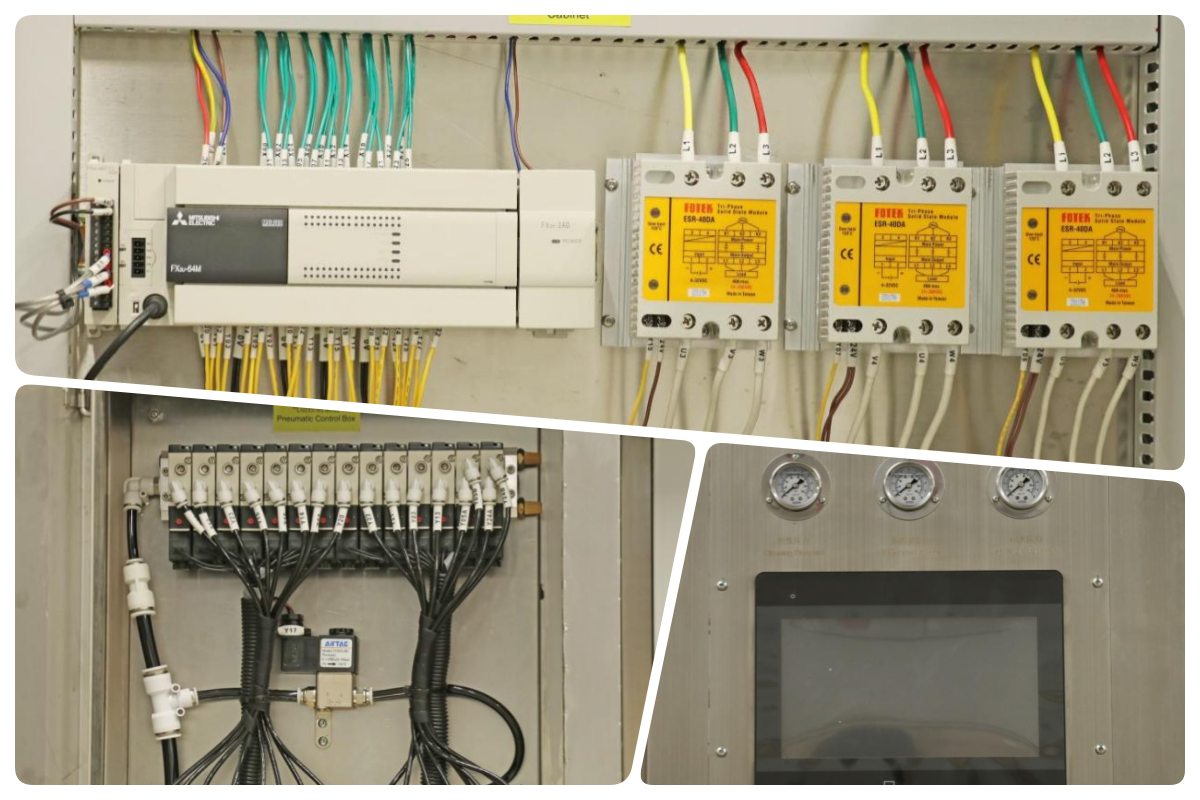

Il sistema di controllo è progettato per gestire l'intensità degli ultrasuoni, i tempi del vuoto e la durata del processo attraverso un'interfaccia chiara e strutturata. È possibile memorizzare più programmi per diversi PCB progetti e livelli di contaminazione. Il monitoraggio in tempo reale consente agli operatori di monitorare lo stato del sistema e mantenere un funzionamento stabile. Le funzioni di allarme e protezione riducono il rischio di condizioni anomale. Invece di concentrarsi su un’automazione complessa, il sistema di controllo enfatizza la ripetibilità e la disciplina del processo, aiutando i produttori a ottenere una qualità di pulizia costante durante i turni e i cambi di prodotto.

| Confronto prima e dopo

| Specifica

| Parametro | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Tipo di pulizia | Batch offline, caricamento del carrello | Trasportatore a nastro continuo in linea |

| PCBA/Dimensione carrello | 610 × 560 × 100 mm × 2 strati | Fino a 600 × 400 × 100 mm (larghezza massima del trasportatore) |

| Metodo di pulizia | Multispray con riscaldamento, risciacquo, asciugatura ad aria calda | Spruzzo ad alta pressione, prodotto chimico + risciacquo DI + asciugatura con aria calda |

| Capacità del serbatoio (diluente/pulito) | 60 L (diluizione) / 17 L (serbatoio spray) | 240 litri (serbatoio del liquido pulito) |

| Serbatoio concentrato | 30-32 litri | Dotato di serbatoio concentrato + aggiunta/scarica automatica |

| Alimentazione elettrica | Non specificato (tipicamente inferiore, ~30-50 kW stimati) | 380V 3P 50/60Hz, 110-122 kW |

| Dimensioni della macchina | Compatto (esatto non elencato, ingombro ridotto) | 5200×1750×1650-1700 mm |

| Essiccazione | Asciugatura con aria calda 10-30 minuti | Asciugatura ad aria calda multistadio (asciugatura 1 e asciugatura 2) |

| Sistema di controllo | Touch screen, parametri semplici, password | PC+PLC, software inglese, pressioni regolabili |

| Monitoraggio della resistività dell'acqua DI | Sì, in tempo reale | Sì, sistema di monitoraggio |

| Uso tipico | Lotti di piccola varietà e ad alto mix | Linee SMT batch in linea a volume elevato |

| SMT Elenco delle apparecchiature di linea

I.C.T costruisce più linee di produzione SMT che completano perfettamente la macchina per la pulizia delle tavole PCB. Le costruzioni tipiche includono un sistema di marcatura laser PCB per la tracciabilità, stampanti più SPI per un'applicazione accurata della pasta, macchine di posizionamento JUKI per un assemblaggio rapido, forni di rifusione per giunti di saldatura resistenti, scanner AOI per un'ispezione approfondita e trasportatori per il trasferimento dei fluidi. I sistemi automatizzati di stoccaggio della pasta saldante preservano la qualità del materiale. Le opzioni di saldatura ad onda selettiva gestiscono i requisiti di foro passante. Ogni pezzo si integra sapientemente per formare linee produttive e personalizzate. Gli esperti di I.C.T guidano la scelta e l'installazione delle apparecchiature per ottenere risultati ottimali durante l'intero processo.

| Video sul successo dei clienti

I.C.T ha completato con successo l'installazione all'estero e il supporto FAT per due linee di produzione SMT per un produttore nordamericano di dispositivi di bellezza. Il progetto comprendeva sistemi di marcatura laser, stampa di pasta saldante e ispezione SPI, macchine per il posizionamento Panasonic, forni di rifusione Heller, apparecchiature di ispezione AOI, sistemi di movimentazione PCB, macchine per la pulizia PCBA e armadi completamente automatici per lo stoccaggio e il riscaldamento della pasta saldante. Gli ingegneri di I.C.T hanno supportato l'installazione, la configurazione del processo e la produzione di prova. Entrambe le linee SMT hanno superato senza intoppi l'accettazione della produzione, consentendo una produzione di massa stabile e un migliore controllo della pulizia delle schede assemblate.

| Servizio e Formazione

I.C.T fornisce un supporto tecnico completo che va oltre le singole macchine. I servizi includono la pianificazione dell'intera linea, il coordinamento dell'installazione, l'allineamento dei processi e la formazione degli operatori. I processi di pulizia sono configurati in relazione ai requisiti di saldatura a monte e di ispezione a valle. La formazione si concentra sullo sviluppo della comprensione dei processi interni e della capacità operativa a lungo termine. Questo approccio integrato aiuta i clienti a mantenere una produzione stabile, ridurre le rilavorazioni e migliorare la coerenza sull'intera linea SMT anziché ottimizzare solo apparecchiature isolate.

| Recensioni dei clienti

I clienti spesso riconoscono I.C.T come un partner di produzione affidabile a lungo termine. Il feedback evidenzia l'esperienza pratica degli ingegneri di I.C.T durante le fasi di installazione e accettazione all'estero. Si parla spesso di prestazioni stabili delle apparecchiature e di risultati di pulizia prevedibili. I clienti apprezzano anche l'imballaggio sicuro e le soluzioni logistiche che proteggono le apparecchiature durante il trasporto internazionale. Una risposta tecnica rapida e una chiara risoluzione dei problemi rafforzano ulteriormente la fiducia e la cooperazione su più progetti.

| La nostra certificazione

Le apparecchiature I.C.T sono progettate e prodotte in conformità con gli standard di produzione globali. Le certificazioni includono CE e RoHS, a supporto dei requisiti ambientali e di sicurezza. La certificazione ISO9001 garantisce una gestione strutturata della qualità nelle fasi di progettazione, produzione e test. Numerosi brevetti dimostrano il continuo sviluppo tecnico. Queste certificazioni aiutano i clienti a implementare con sicurezza le apparecchiature in diversi mercati e a soddisfare le aspettative normative per gli impianti di produzione elettronica.

| Informazioni sulla fabbrica I.C.T e SMT

I.C.T è un produttore professionale e fornitore di soluzioni per SMT, DIP e linee di produzione di assemblaggio elettronico. Grazie a forti capacità interne di ricerca, ingegneria e produzione, l'azienda supporta clienti in tutto il mondo. I.C.T impiega un ampio team tecnico e continua a crescere rapidamente nei mercati globali. La fabbrica segue rigorose procedure di ispezione e controllo qualità per garantire una consegna affidabile delle apparecchiature. Attraverso una vasta esperienza progettuale, I.C.T aiuta i clienti a creare operazioni di produzione scalabili, efficienti e di alta qualità.

| Soluzione avanzata per la rimozione dei residui PCB

Durante la produzione SMT e con tecnologia mista, residui e particelle fini spesso rimangono sui circuiti stampati dopo la saldatura, la marcatura o la manipolazione. L'aspirapolvere a ultrasuoni Circuit PCB Board è progettato per affrontare queste sfide attraverso un processo di pulizia off-line controllato. Combinando l'energia ultrasonica con la rimozione basata sul vuoto, il sistema mira alla contaminazione negli spazi ristretti dei componenti e nei layout complessi delle schede. In quanto macchina aspirapolvere a ultrasuoni a circuito PCB, supporta i produttori che richiedono standard di pulizia più elevati senza aumentare la complessità della linea. L'attrezzatura funziona indipendentemente dalla linea SMT, consentendo di programmare la pulizia in base ai risultati dell'ispezione o ai requisiti del prodotto, migliorando la flessibilità complessiva della produzione e il controllo di qualità.

| Caratteristica

La sala di pulizia è progettata come uno spazio di lavorazione chiuso in cui l'azione degli ultrasuoni e l'aspirazione lavorano insieme in un ambiente controllato. I gruppi PCB sono posizionati in modo sicuro per garantire un'esposizione uniforme durante il ciclo di pulizia. Questa struttura consente ai contaminanti di essere allentati dall'energia ultrasonica e rimossi in modo efficiente attraverso l'estrazione sotto vuoto. Per i produttori che gestiscono progetti PCB densi o irregolari, la camera di pulizia chiusa migliora la coerenza e riduce la variazione tra i lotti. Isolando il processo da interferenze esterne, il sistema garantisce risultati di pulizia stabili e ripetibili su diversi tipi di prodotto e programmi di produzione.

Il sistema di tubi di circolazione gestisce il movimento dei mezzi di pulizia e dei residui estratti durante il funzionamento. I percorsi del flusso sono progettati per mantenere una pressione stabile evitando al tempo stesso la rideposizione di contaminanti sulla superficie della scheda. I residui raccolti vengono guidati attraverso le fasi di filtrazione prima che il sistema continui a funzionare. Questo design supporta la stabilità del processo a lungo termine e riduce la contaminazione interna. Nella produzione quotidiana, la struttura a circolazione aiuta a mantenere prestazioni di pulizia costanti anche durante cicli ripetuti. Per gli ambienti di pulizia off-line, questo comportamento prevedibile del flusso semplifica la pianificazione della manutenzione e aiuta a prolungare la durata utile delle apparecchiature.

Il serbatoio del liquido lavacristallo svolge un ruolo centrale nel mantenere l'efficacia della pulizia durante il funzionamento prolungato. Conserva e filtra il mezzo di pulizia utilizzato nel processo ad ultrasuoni, rimuovendo particelle e residui prima del riutilizzo. Gli operatori possono monitorare le condizioni dei fluidi e gestire chiaramente i programmi di sostituzione. Questo approccio controllato riduce il rischio di contaminazione incrociata tra diversi prodotti PCB. Per gli stabilimenti che utilizzano configurazioni di aspirapolvere a circuito PCB personalizzate, il serbatoio del liquido lavavetro supporta prestazioni stabili su vari tipi di schede mantenendo sotto controllo i costi operativi e le variabili di processo.

Il modulo di asciugatura garantisce che i gruppi PCB siano completamente asciutti dopo la fase di pulizia. Il flusso d'aria controllato rimuove l'umidità residua dagli spazi vuoti dei componenti, dai connettori e dai giunti di saldatura. I parametri di asciugatura possono essere regolati per adattarli allo spessore del pannello e alla densità dei componenti. Questo passaggio è essenziale per proteggere i componenti elettronici sensibili e garantire che le schede siano pronte per l'ispezione o il test. Negli ambienti di produzione in cui l'aspetto e l'affidabilità sono fondamentali, il modulo di asciugatura aiuta a prevenire i difetti secondari e supporta una lavorazione a valle senza intoppi.

Il sistema di controllo è progettato per gestire l'intensità degli ultrasuoni, i tempi del vuoto e la durata del processo attraverso un'interfaccia chiara e strutturata. È possibile memorizzare più programmi per diversi PCB progetti e livelli di contaminazione. Il monitoraggio in tempo reale consente agli operatori di monitorare lo stato del sistema e mantenere un funzionamento stabile. Le funzioni di allarme e protezione riducono il rischio di condizioni anomale. Invece di concentrarsi su un’automazione complessa, il sistema di controllo enfatizza la ripetibilità e la disciplina del processo, aiutando i produttori a ottenere una qualità di pulizia costante durante i turni e i cambi di prodotto.

| Confronto prima e dopo

| Specifica

| Parametro | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Tipo di pulizia | Batch offline, caricamento del carrello | Trasportatore a nastro continuo in linea |

| PCBA/Dimensione carrello | 610 × 560 × 100 mm × 2 strati | Fino a 600 × 400 × 100 mm (larghezza massima del trasportatore) |

| Metodo di pulizia | Multispray con riscaldamento, risciacquo, asciugatura ad aria calda | Spruzzo ad alta pressione, prodotto chimico + risciacquo DI + asciugatura con aria calda |

| Capacità del serbatoio (diluente/pulito) | 60 L (diluizione) / 17 L (serbatoio spray) | 240 litri (serbatoio del liquido pulito) |

| Serbatoio concentrato | 30-32 litri | Dotato di serbatoio concentrato + aggiunta/scarica automatica |

| Alimentazione elettrica | Non specificato (tipicamente inferiore, ~30-50 kW stimati) | 380V 3P 50/60Hz, 110-122 kW |

| Dimensioni della macchina | Compatto (esatto non elencato, ingombro ridotto) | 5200×1750×1650-1700 mm |

| Essiccazione | Asciugatura con aria calda 10-30 minuti | Asciugatura ad aria calda multistadio (asciugatura 1 e asciugatura 2) |

| Sistema di controllo | Touch screen, parametri semplici, password | PC+PLC, software inglese, pressioni regolabili |

| Monitoraggio della resistività dell'acqua DI | Sì, in tempo reale | Sì, sistema di monitoraggio |

| Uso tipico | Lotti di piccola varietà e ad alto mix | Linee SMT batch in linea a volume elevato |

| SMT Elenco delle apparecchiature di linea

I.C.T costruisce più linee di produzione SMT che completano perfettamente la macchina per la pulizia delle tavole PCB. Le costruzioni tipiche includono un sistema di marcatura laser PCB per la tracciabilità, stampanti più SPI per un'applicazione accurata della pasta, macchine di posizionamento JUKI per un assemblaggio rapido, forni di rifusione per giunti di saldatura resistenti, scanner AOI per un'ispezione approfondita e trasportatori per il trasferimento dei fluidi. I sistemi automatizzati di stoccaggio della pasta saldante preservano la qualità del materiale. Le opzioni di saldatura ad onda selettiva gestiscono i requisiti di foro passante. Ogni pezzo si integra sapientemente per formare linee produttive e personalizzate. Gli esperti di I.C.T guidano la scelta e l'installazione delle apparecchiature per ottenere risultati ottimali durante l'intero processo.

| Video sul successo dei clienti

I.C.T ha completato con successo l'installazione all'estero e il supporto FAT per due linee di produzione SMT per un produttore nordamericano di dispositivi di bellezza. Il progetto comprendeva sistemi di marcatura laser, stampa di pasta saldante e ispezione SPI, macchine per il posizionamento Panasonic, forni di rifusione Heller, apparecchiature di ispezione AOI, sistemi di movimentazione PCB, macchine per la pulizia PCBA e armadi completamente automatici per lo stoccaggio e il riscaldamento della pasta saldante. Gli ingegneri di I.C.T hanno supportato l'installazione, la configurazione del processo e la produzione di prova. Entrambe le linee SMT hanno superato senza intoppi l'accettazione della produzione, consentendo una produzione di massa stabile e un migliore controllo della pulizia delle schede assemblate.

| Servizio e Formazione

I.C.T fornisce un supporto tecnico completo che va oltre le singole macchine. I servizi includono la pianificazione dell'intera linea, il coordinamento dell'installazione, l'allineamento dei processi e la formazione degli operatori. I processi di pulizia sono configurati in relazione ai requisiti di saldatura a monte e di ispezione a valle. La formazione si concentra sullo sviluppo della comprensione dei processi interni e della capacità operativa a lungo termine. Questo approccio integrato aiuta i clienti a mantenere una produzione stabile, ridurre le rilavorazioni e migliorare la coerenza sull'intera linea SMT anziché ottimizzare solo apparecchiature isolate.

| Recensioni dei clienti

I clienti spesso riconoscono I.C.T come un partner di produzione affidabile a lungo termine. Il feedback evidenzia l'esperienza pratica degli ingegneri di I.C.T durante le fasi di installazione e accettazione all'estero. Si parla spesso di prestazioni stabili delle apparecchiature e di risultati di pulizia prevedibili. I clienti apprezzano anche l'imballaggio sicuro e le soluzioni logistiche che proteggono le apparecchiature durante il trasporto internazionale. Una risposta tecnica rapida e una chiara risoluzione dei problemi rafforzano ulteriormente la fiducia e la cooperazione su più progetti.

| La nostra certificazione

Le apparecchiature I.C.T sono progettate e prodotte in conformità con gli standard di produzione globali. Le certificazioni includono CE e RoHS, a supporto dei requisiti ambientali e di sicurezza. La certificazione ISO9001 garantisce una gestione strutturata della qualità nelle fasi di progettazione, produzione e test. Numerosi brevetti dimostrano il continuo sviluppo tecnico. Queste certificazioni aiutano i clienti a implementare con sicurezza le apparecchiature in diversi mercati e a soddisfare le aspettative normative per gli impianti di produzione elettronica.

| Informazioni sulla fabbrica I.C.T e SMT

I.C.T è un produttore professionale e fornitore di soluzioni per SMT, DIP e linee di produzione di assemblaggio elettronico. Grazie a forti capacità interne di ricerca, ingegneria e produzione, l'azienda supporta clienti in tutto il mondo. I.C.T impiega un ampio team tecnico e continua a crescere rapidamente nei mercati globali. La fabbrica segue rigorose procedure di ispezione e controllo qualità per garantire una consegna affidabile delle apparecchiature. Attraverso una vasta esperienza progettuale, I.C.T aiuta i clienti a creare operazioni di produzione scalabili, efficienti e di alta qualità.