I.C.T

PCB Cleaning Machine

| Stato di disponibilità: | |

|---|---|

| Quantità: | |

| Pulizia ad ultrasuoni per il controllo di qualità PCB

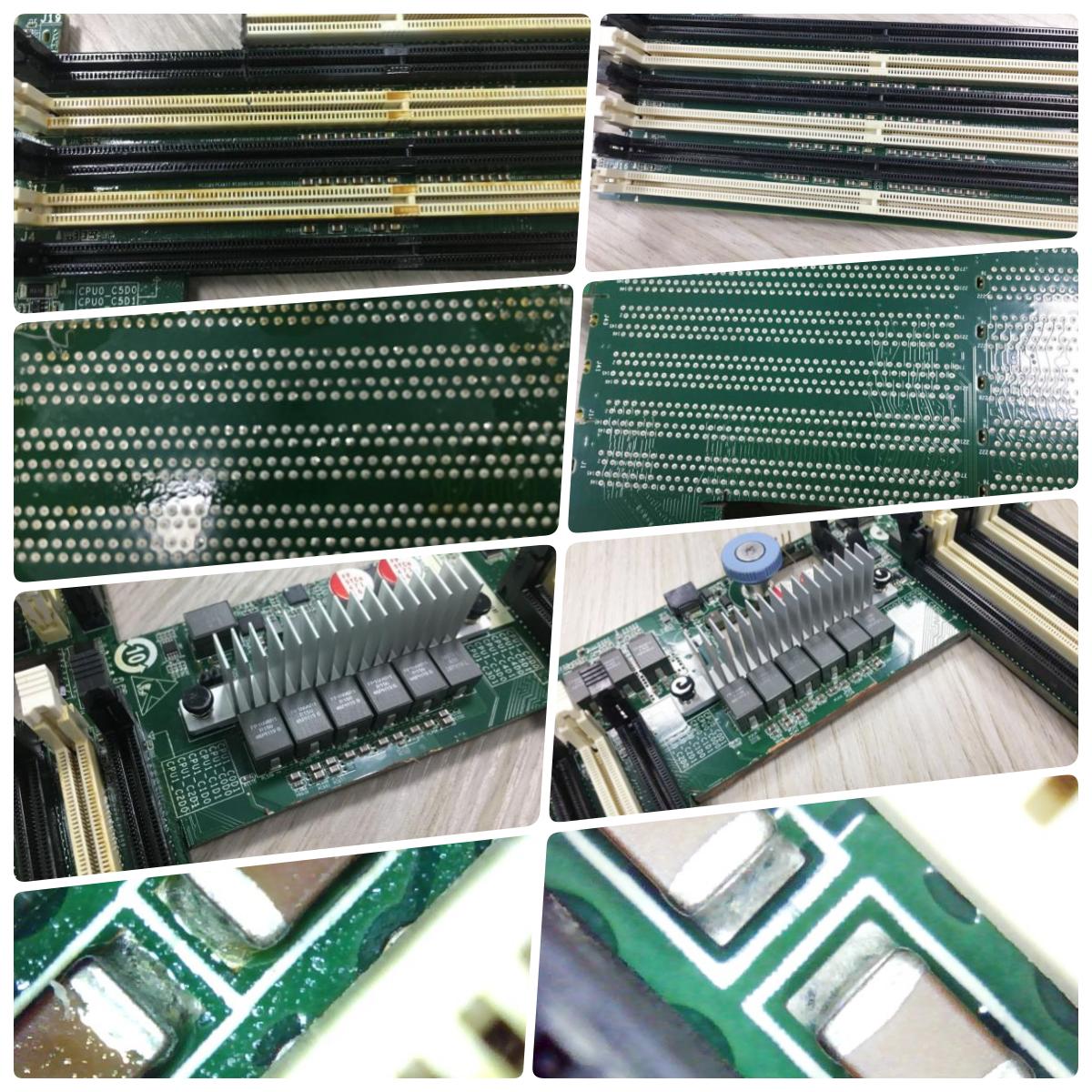

Nella moderna produzione elettronica, la pulizia della superficie influisce direttamente sull'affidabilità elettrica, sulla qualità visiva e sulle prestazioni del prodotto a lungo termine. La macchina per la pulizia a ultrasuoni PCB è progettata per affrontare la contaminazione che rimane dopo i processi di saldatura e manipolazione. Utilizzando l'energia ultrasonica in un ambiente liquido controllato, il sistema rimuove i residui di flusso e le particelle fini dalle strutture complesse PCB. In quanto macchina per la pulizia a ultrasuoni PCB, funziona offline, consentendo ai produttori di introdurre la pulizia come fase di controllo qualità dedicata senza influire sull'efficienza della linea SMT. Questa soluzione viene comunemente applicata nella produzione di LED, nell'elettronica di consumo e nelle schede di controllo industriale dove sono richiesti standard di pulizia coerenti tra diversi lotti di prodotti.

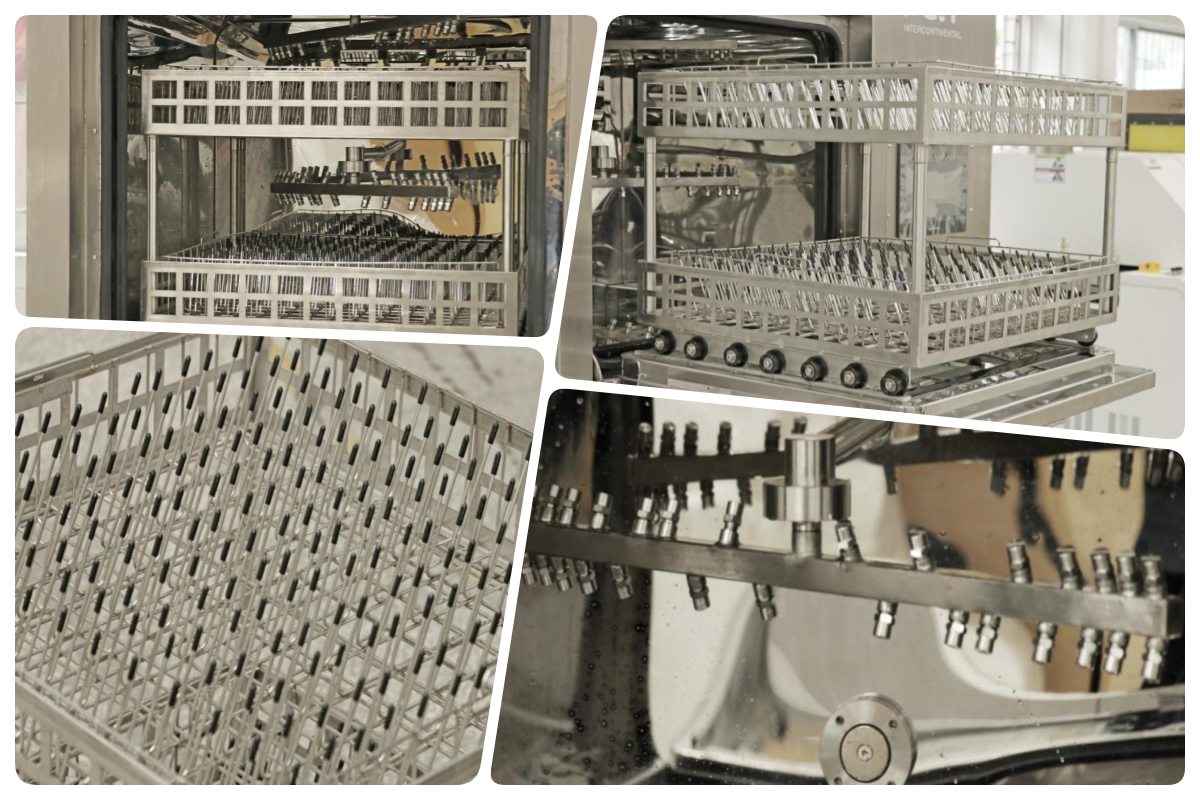

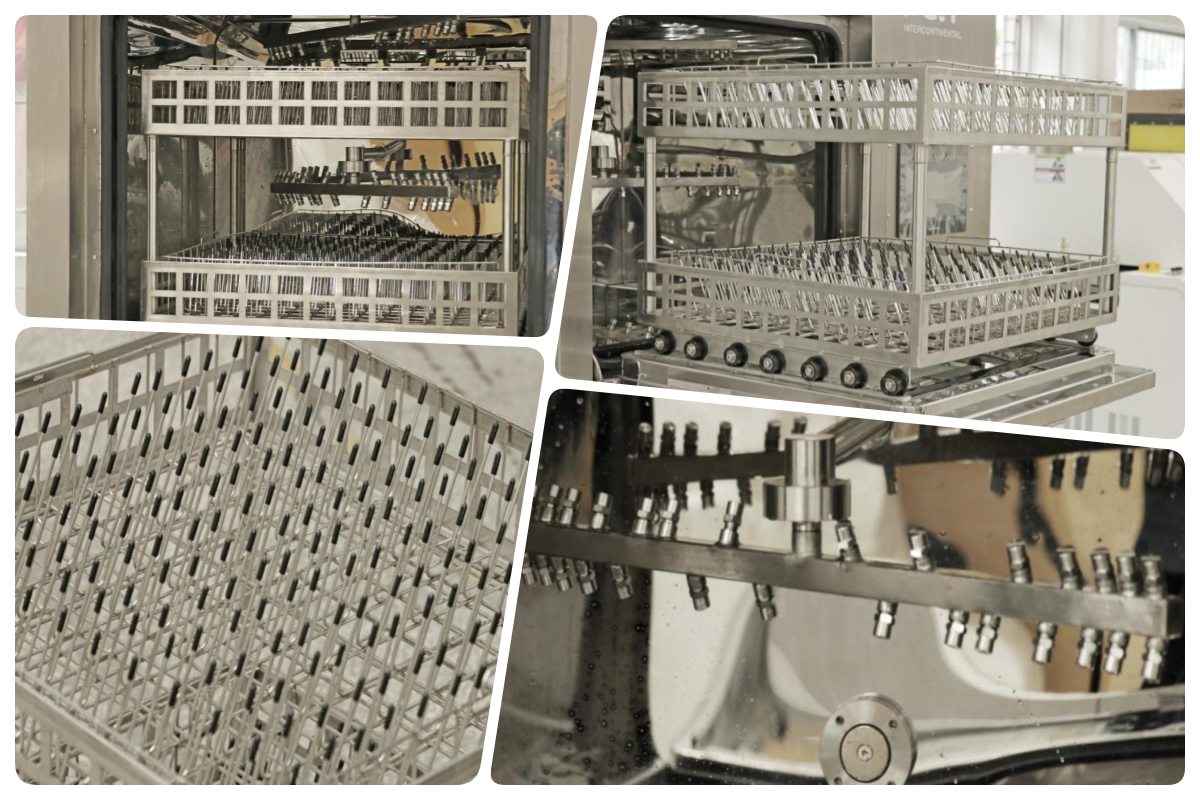

| Caratteristica

La sala di pulizia è progettata come uno spazio chiuso per il trattamento degli ultrasuoni che supporta la distribuzione uniforme dell'energia sulla superficie PCB. I pannelli sono fissati saldamente per garantire un'esposizione costante durante il ciclo di pulizia. Le onde ultrasoniche penetrano negli spazi tra i componenti e nei giunti di saldatura, staccando i residui difficili da rimuovere con metodi manuali o a spruzzo. Questo ambiente controllato aiuta a mantenere risultati stabili indipendentemente dalla complessità della scheda. Per i produttori che producono assemblaggi ad alta densità o LED PCB, il design della camera pulita supporta una qualità ripetibile riducendo al tempo stesso la dipendenza dall'abilità dell'operatore e dall'intervento manuale.

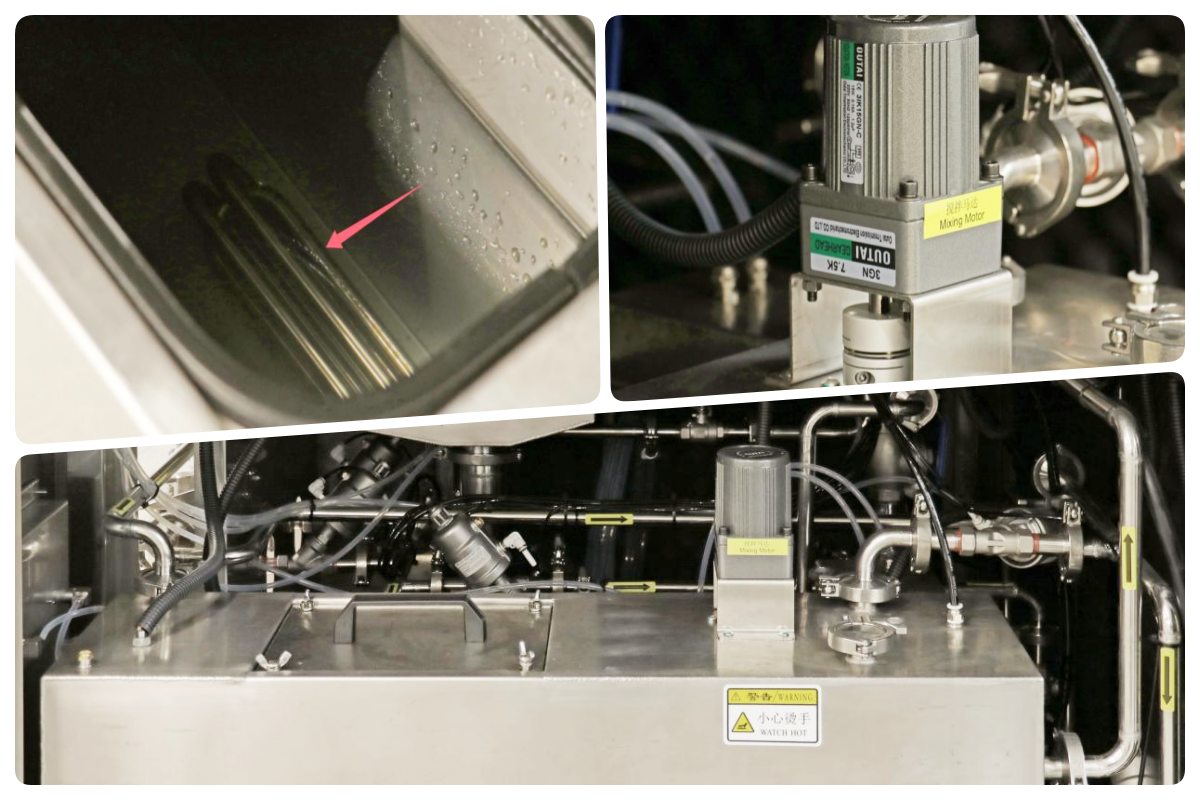

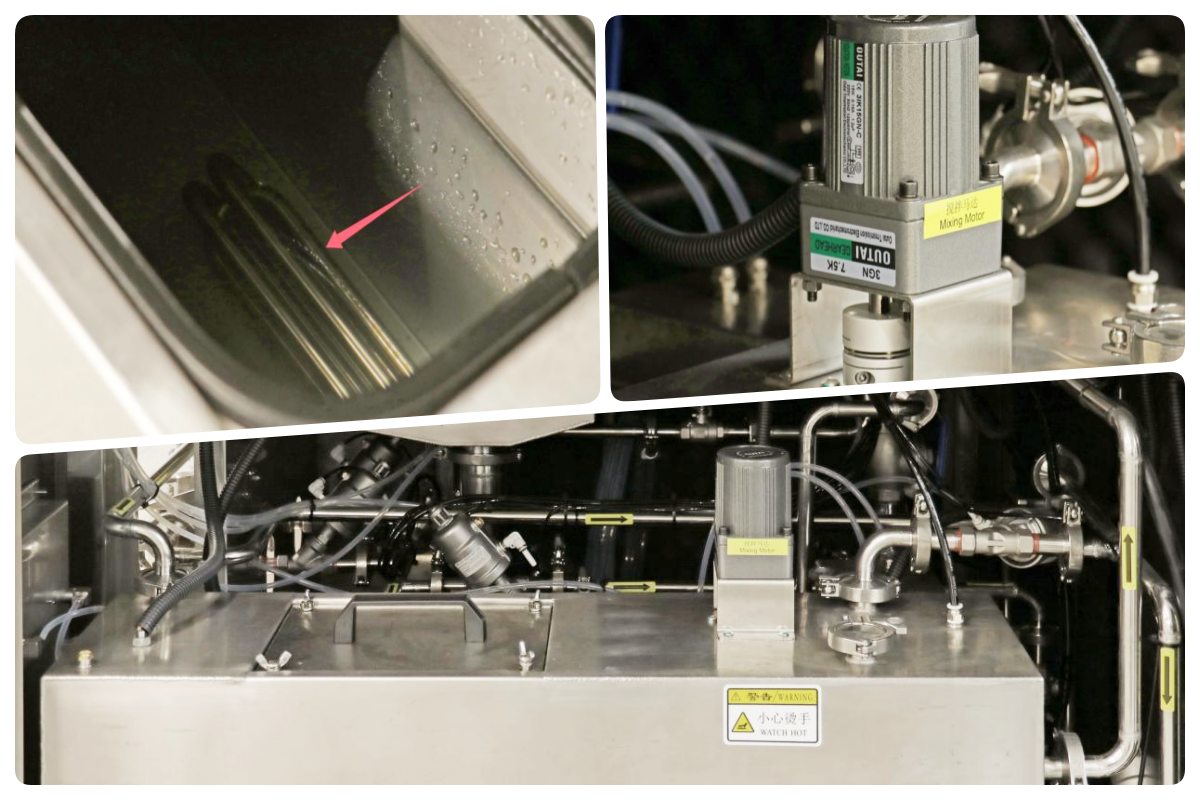

Il sistema di tubi di circolazione gestisce il flusso del liquido detergente durante tutto il processo a ultrasuoni. La sua disposizione garantisce una circolazione equilibrata e una pressione stabile, evitando la rideposizione dei residui durante il funzionamento. Il liquido usato viene continuamente guidato attraverso le fasi di filtrazione prima di essere restituito alla zona di pulizia. Questo approccio mantiene l'efficacia della pulizia durante cicli di produzione estesi. Negli ambienti off-line, una struttura di circolazione stabile aiuta a ridurre la frequenza di manutenzione e supporta risultati coerenti su più turni e tipi di prodotto.

Il serbatoio del liquido lavavetri è responsabile della conservazione, del filtraggio e del condizionamento del liquido detergente utilizzato durante il funzionamento a ultrasuoni. Gli elementi filtranti rimuovono le particelle di flusso di saldatura e i contaminanti per mantenere la qualità del liquido. Gli operatori possono facilmente monitorare le condizioni del fluido ed eseguire la manutenzione programmata. Questa gestione controllata aiuta a prevenire la contaminazione incrociata quando si passa da un prodotto PCB a un altro. Per applicazioni come la produzione di macchinari puliti LED PCB, il serbatoio del liquido lavavetri supporta risultati di pulizia prevedibili mantenendo sotto controllo i costi operativi e le variazioni del processo.

Dopo la pulizia ad ultrasuoni, il modulo di asciugatura rimuove il liquido residuo dalle superfici PCB e dagli spazi vuoti dei componenti. Il flusso d'aria e la temperatura controllati garantiscono un'asciugatura completa senza danneggiare le parti sensibili. I parametri possono essere regolati in base allo spessore della scheda e alla densità dei componenti. Questo passaggio è fondamentale per prevenire corrosione, macchie o instabilità elettrica. Integrando l'essiccazione nel flusso di lavoro di pulizia, il sistema garantisce che le tavole escano dal processo pronte per l'ispezione, il test o l'ulteriore assemblaggio senza ulteriore movimentazione.

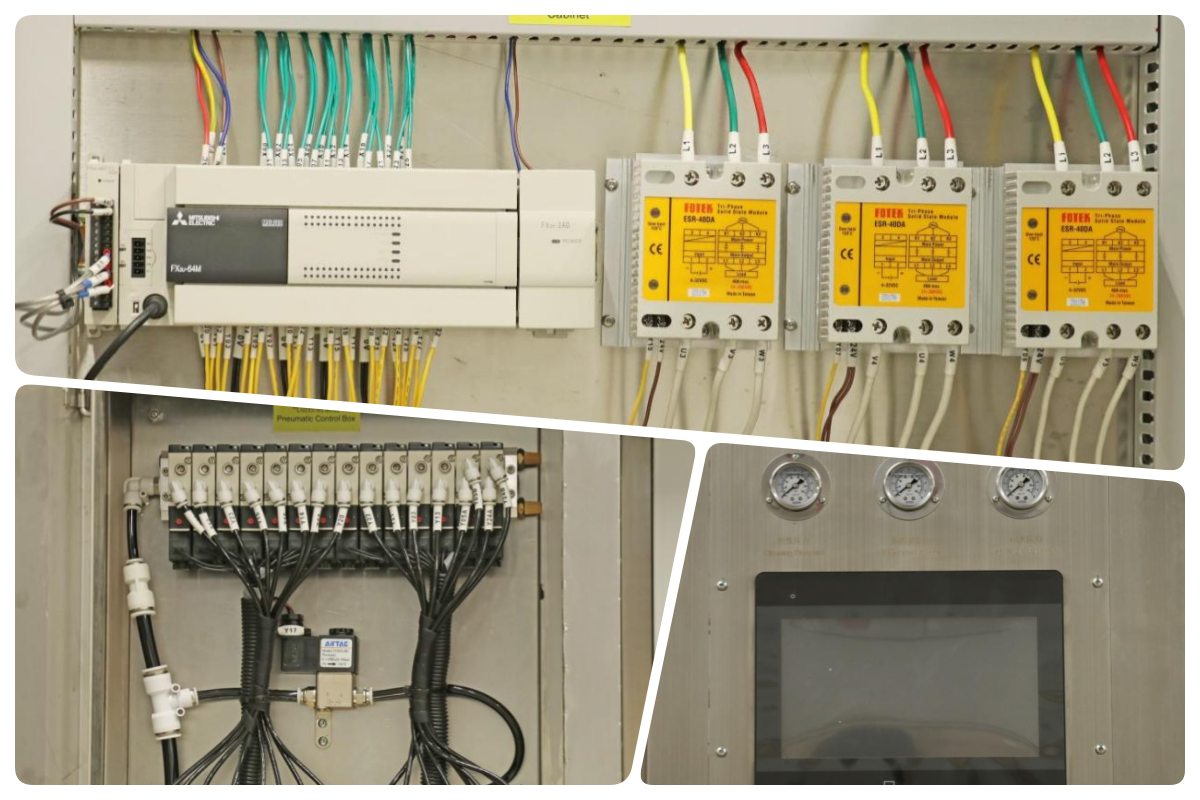

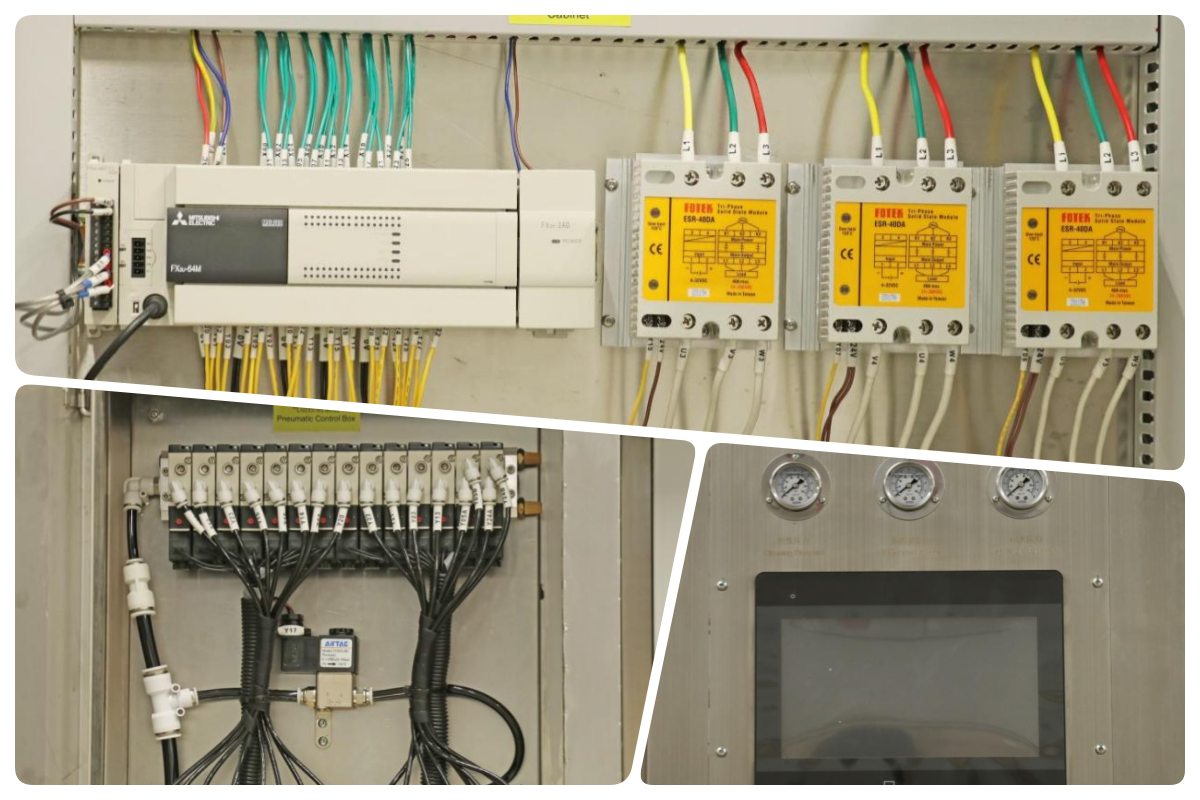

Il sistema di controllo coordina la potenza degli ultrasuoni, il tempo di pulizia, lo stato della circolazione e i parametri di asciugatura attraverso un'interfaccia strutturata. È possibile memorizzare più programmi di processo per supportare diversi progetti PCB e requisiti di pulizia. Le funzioni di monitoraggio e allarme in tempo reale aiutano a mantenere un funzionamento stabile e a ridurre i rischi del processo. Invece di concentrarsi su un’automazione complessa, il sistema di controllo enfatizza la coerenza e la tracciabilità, consentendo ai produttori di applicare standard di pulizia durante i turni e i cambiamenti di prodotto.

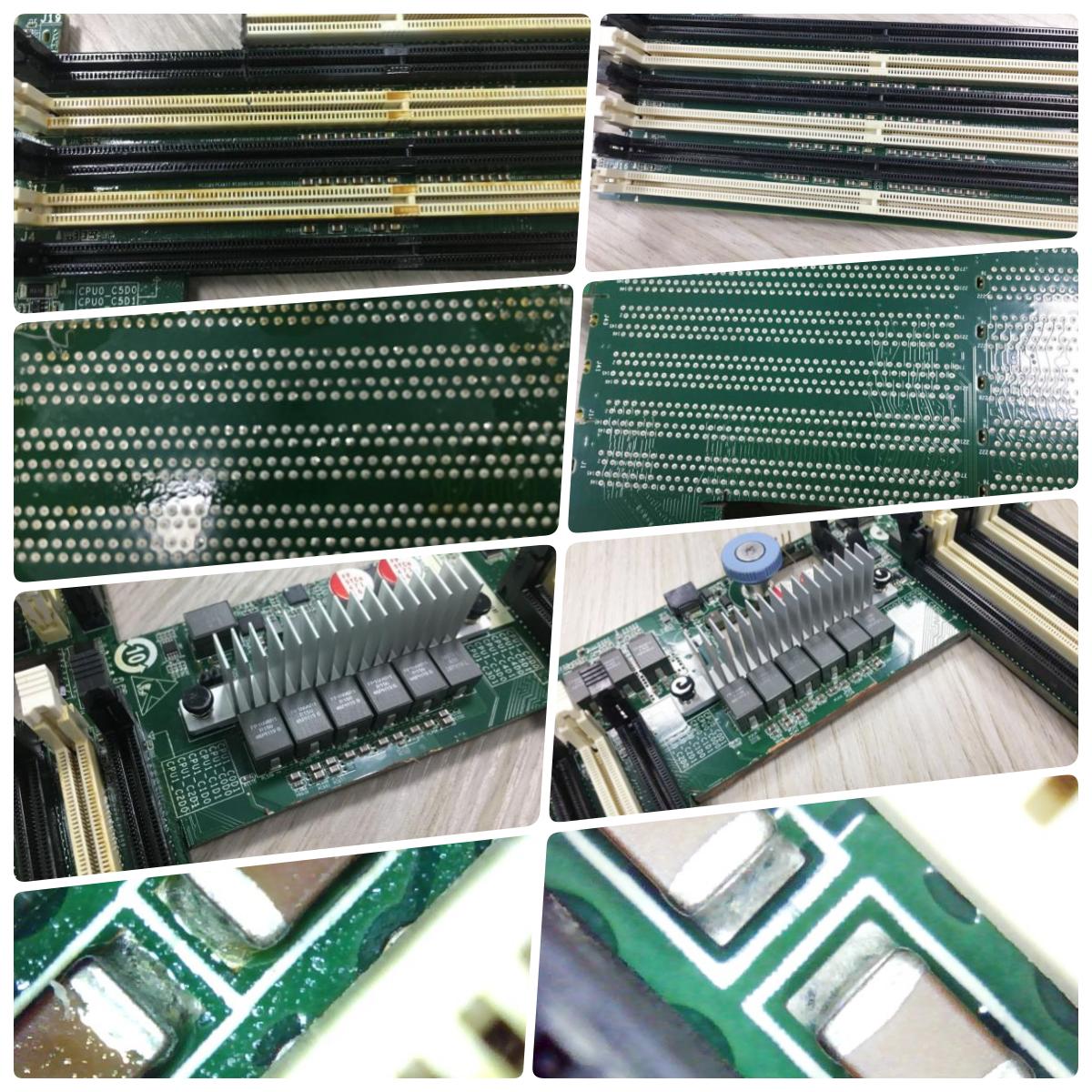

| Confronto prima e dopo

| Specifica

| Parametro | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Tipo di pulizia | Batch offline, caricamento del carrello | Trasportatore a nastro continuo in linea |

| PCBA/Dimensione carrello | 610 × 560 × 100 mm × 2 strati | Fino a 600 × 400 × 100 mm (larghezza massima del trasportatore) |

| Metodo di pulizia | Multispray con riscaldamento, risciacquo, asciugatura ad aria calda | Spruzzo ad alta pressione, prodotto chimico + risciacquo DI + asciugatura con aria calda |

| Capacità del serbatoio (diluente/pulito) | 60 L (diluizione) / 17 L (serbatoio spray) | 240 litri (serbatoio del liquido pulito) |

| Serbatoio concentrato | 30-32 litri | Dotato di serbatoio concentrato + aggiunta/scarica automatica |

| Alimentazione elettrica | Non specificato (tipicamente inferiore, ~30-50 kW stimati) | 380V 3P 50/60Hz, 110-122 kW |

| Dimensioni della macchina | Compatto (esatto non elencato, ingombro ridotto) | 5200×1750×1650-1700 mm |

| Essiccazione | Asciugatura con aria calda 10-30 minuti | Asciugatura ad aria calda multistadio (asciugatura 1 e asciugatura 2) |

| Sistema di controllo | Touch screen, parametri semplici, password | PC+PLC, software inglese, pressioni regolabili |

| Monitoraggio della resistività dell'acqua DI | Sì, in tempo reale | Sì, sistema di monitoraggio |

| Uso tipico | Lotti di piccola varietà e ad alto mix | Linee SMT batch in linea a volume elevato |

| SMT Elenco delle apparecchiature di linea

I.C.T costruisce più linee di produzione SMT che completano perfettamente la macchina per la pulizia delle tavole PCB. Le costruzioni tipiche includono un sistema di marcatura laser PCB per la tracciabilità, stampanti più SPI per un'applicazione accurata della pasta, macchine di posizionamento JUKI per un assemblaggio rapido, forni di rifusione per giunti di saldatura resistenti, scanner AOI per un'ispezione approfondita e trasportatori per il trasferimento dei fluidi. I sistemi automatizzati di stoccaggio della pasta saldante preservano la qualità del materiale. Le opzioni di saldatura ad onda selettiva gestiscono i requisiti di foro passante. Ogni pezzo si integra sapientemente per formare linee produttive e personalizzate. Gli esperti di I.C.T guidano la scelta e l'installazione delle apparecchiature per ottenere risultati ottimali durante l'intero processo.

| Video sul successo dei clienti

I.C.T ha supportato con successo un produttore nordamericano di dispositivi di bellezza completando l'installazione all'estero e il supporto FAT per due linee di produzione SMT. Il progetto riguardava sistemi di marcatura laser, stampa di pasta saldante e ispezione SPI, macchine per il posizionamento Panasonic, forni di rifusione Heller, apparecchiature di ispezione AOI, sistemi di movimentazione PCB, macchine per la pulizia PCBA e armadi completamente automatici per lo stoccaggio e il riscaldamento della pasta saldante. Attraverso l'installazione strutturata e l'impostazione del processo, entrambe le linee hanno superato senza problemi l'accettazione della produzione e sono entrate nella produzione stabile con una pulizia e un controllo di qualità migliorati.

| Servizio e Formazione

I.C.T fornisce assistenza e formazione dal punto di vista ingegneristico completo. Il supporto include la pianificazione della linea di produzione, l'integrazione delle apparecchiature, l'allineamento dei processi e la formazione degli operatori. I processi di pulizia sono configurati in relazione ai requisiti di saldatura a monte e di ispezione a valle. La formazione si concentra sulla comprensione del processo a lungo termine e sul funzionamento stabile piuttosto che sulla risoluzione dei problemi a breve termine. Questo approccio aiuta i clienti a ridurre le rilavorazioni, migliorare la resa e mantenere una qualità costante sull'intera linea SMT.

| Recensioni dei clienti

Affidabilità produttiva riconosciuta

I clienti riconoscono costantemente I.C.T per la professionalità ingegneristica e le prestazioni affidabili delle apparecchiature. Il feedback spesso evidenzia un'installazione all'estero senza problemi, risultati di processo stabili e una comunicazione tecnica chiara. La durabilità delle apparecchiature e le prestazioni di pulizia prevedibili sono vantaggi spesso citati. I clienti apprezzano anche un imballaggio sicuro e un'attenta gestione logistica. La risposta rapida alle domande tecniche rafforza ulteriormente la fiducia in I.C.T come partner di produzione a lungo termine.

| La nostra certificazione

Le apparecchiature I.C.T sono conformi ai principali standard internazionali richiesti per la produzione elettronica globale. Le certificazioni includono CE e RoHS per la conformità in materia di sicurezza e ambiente, nonché ISO9001 per i sistemi di gestione della qualità. Inoltre, numerosi brevetti riflettono la continua innovazione nella progettazione delle apparecchiature e nel controllo dei processi. Queste certificazioni aiutano i clienti a soddisfare i requisiti normativi e supportano un'implementazione stabile in diversi mercati.

| Informazioni sulla fabbrica I.C.T e SMT

I.C.T è un produttore professionale e fornitore di soluzioni per SMT, DIP e linee di produzione di assemblaggio elettronico. L'azienda integra ricerca, ingegneria e produzione all'interno delle proprie strutture e impiega un'ampia forza lavoro tecnica. Servendo clienti in molti paesi, I.C.T offre soluzioni di linea complete su misura per diversi settori. Rigorosi processi di ispezione e gestione della qualità garantiscono prestazioni affidabili delle apparecchiature. Con una forte crescita e una vasta esperienza nei progetti, I.C.T supporta i clienti nella creazione di operazioni di produzione scalabili ed efficienti in tutto il mondo.

| Pulizia ad ultrasuoni per il controllo di qualità PCB

Nella moderna produzione elettronica, la pulizia della superficie influisce direttamente sull'affidabilità elettrica, sulla qualità visiva e sulle prestazioni del prodotto a lungo termine. La macchina per la pulizia a ultrasuoni PCB è progettata per affrontare la contaminazione che rimane dopo i processi di saldatura e manipolazione. Utilizzando l'energia ultrasonica in un ambiente liquido controllato, il sistema rimuove i residui di flusso e le particelle fini dalle strutture complesse PCB. In quanto macchina per la pulizia a ultrasuoni PCB, funziona offline, consentendo ai produttori di introdurre la pulizia come fase di controllo qualità dedicata senza influire sull'efficienza della linea SMT. Questa soluzione viene comunemente applicata nella produzione di LED, nell'elettronica di consumo e nelle schede di controllo industriale dove sono richiesti standard di pulizia coerenti tra diversi lotti di prodotti.

| Caratteristica

La sala di pulizia è progettata come uno spazio chiuso per il trattamento degli ultrasuoni che supporta la distribuzione uniforme dell'energia sulla superficie PCB. I pannelli sono fissati saldamente per garantire un'esposizione costante durante il ciclo di pulizia. Le onde ultrasoniche penetrano negli spazi tra i componenti e nei giunti di saldatura, staccando i residui difficili da rimuovere con metodi manuali o a spruzzo. Questo ambiente controllato aiuta a mantenere risultati stabili indipendentemente dalla complessità della scheda. Per i produttori che producono assemblaggi ad alta densità o LED PCB, il design della camera pulita supporta una qualità ripetibile riducendo al tempo stesso la dipendenza dall'abilità dell'operatore e dall'intervento manuale.

Il sistema di tubi di circolazione gestisce il flusso del liquido detergente durante tutto il processo a ultrasuoni. La sua disposizione garantisce una circolazione equilibrata e una pressione stabile, evitando la rideposizione dei residui durante il funzionamento. Il liquido usato viene continuamente guidato attraverso le fasi di filtrazione prima di essere restituito alla zona di pulizia. Questo approccio mantiene l'efficacia della pulizia durante cicli di produzione estesi. Negli ambienti off-line, una struttura di circolazione stabile aiuta a ridurre la frequenza di manutenzione e supporta risultati coerenti su più turni e tipi di prodotto.

Il serbatoio del liquido lavavetri è responsabile della conservazione, del filtraggio e del condizionamento del liquido detergente utilizzato durante il funzionamento a ultrasuoni. Gli elementi filtranti rimuovono le particelle di flusso di saldatura e i contaminanti per mantenere la qualità del liquido. Gli operatori possono facilmente monitorare le condizioni del fluido ed eseguire la manutenzione programmata. Questa gestione controllata aiuta a prevenire la contaminazione incrociata quando si passa da un prodotto PCB a un altro. Per applicazioni come la produzione di macchinari puliti LED PCB, il serbatoio del liquido lavavetri supporta risultati di pulizia prevedibili mantenendo sotto controllo i costi operativi e le variazioni del processo.

Dopo la pulizia ad ultrasuoni, il modulo di asciugatura rimuove il liquido residuo dalle superfici PCB e dagli spazi vuoti dei componenti. Il flusso d'aria e la temperatura controllati garantiscono un'asciugatura completa senza danneggiare le parti sensibili. I parametri possono essere regolati in base allo spessore della scheda e alla densità dei componenti. Questo passaggio è fondamentale per prevenire corrosione, macchie o instabilità elettrica. Integrando l'essiccazione nel flusso di lavoro di pulizia, il sistema garantisce che le tavole escano dal processo pronte per l'ispezione, il test o l'ulteriore assemblaggio senza ulteriore movimentazione.

Il sistema di controllo coordina la potenza degli ultrasuoni, il tempo di pulizia, lo stato della circolazione e i parametri di asciugatura attraverso un'interfaccia strutturata. È possibile memorizzare più programmi di processo per supportare diversi progetti PCB e requisiti di pulizia. Le funzioni di monitoraggio e allarme in tempo reale aiutano a mantenere un funzionamento stabile e a ridurre i rischi del processo. Invece di concentrarsi su un’automazione complessa, il sistema di controllo enfatizza la coerenza e la tracciabilità, consentendo ai produttori di applicare standard di pulizia durante i turni e i cambiamenti di prodotto.

| Confronto prima e dopo

| Specifica

| Parametro | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Tipo di pulizia | Batch offline, caricamento del carrello | Trasportatore a nastro continuo in linea |

| PCBA/Dimensione carrello | 610 × 560 × 100 mm × 2 strati | Fino a 600 × 400 × 100 mm (larghezza massima del trasportatore) |

| Metodo di pulizia | Multispray con riscaldamento, risciacquo, asciugatura ad aria calda | Spruzzo ad alta pressione, prodotto chimico + risciacquo DI + asciugatura con aria calda |

| Capacità del serbatoio (diluente/pulito) | 60 L (diluizione) / 17 L (serbatoio spray) | 240 litri (serbatoio del liquido pulito) |

| Serbatoio concentrato | 30-32 litri | Dotato di serbatoio concentrato + aggiunta/scarica automatica |

| Alimentazione elettrica | Non specificato (tipicamente inferiore, ~30-50 kW stimati) | 380V 3P 50/60Hz, 110-122 kW |

| Dimensioni della macchina | Compatto (esatto non elencato, ingombro ridotto) | 5200×1750×1650-1700 mm |

| Essiccazione | Asciugatura con aria calda 10-30 minuti | Asciugatura ad aria calda multistadio (asciugatura 1 e asciugatura 2) |

| Sistema di controllo | Touch screen, parametri semplici, password | PC+PLC, software inglese, pressioni regolabili |

| Monitoraggio della resistività dell'acqua DI | Sì, in tempo reale | Sì, sistema di monitoraggio |

| Uso tipico | Lotti di piccola varietà e ad alto mix | Linee SMT batch in linea a volume elevato |

| SMT Elenco delle apparecchiature di linea

I.C.T costruisce più linee di produzione SMT che completano perfettamente la macchina per la pulizia delle tavole PCB. Le costruzioni tipiche includono un sistema di marcatura laser PCB per la tracciabilità, stampanti più SPI per un'applicazione accurata della pasta, macchine di posizionamento JUKI per un assemblaggio rapido, forni di rifusione per giunti di saldatura resistenti, scanner AOI per un'ispezione approfondita e trasportatori per il trasferimento dei fluidi. I sistemi automatizzati di stoccaggio della pasta saldante preservano la qualità del materiale. Le opzioni di saldatura ad onda selettiva gestiscono i requisiti di foro passante. Ogni pezzo si integra sapientemente per formare linee produttive e personalizzate. Gli esperti di I.C.T guidano la scelta e l'installazione delle apparecchiature per ottenere risultati ottimali durante l'intero processo.

| Video sul successo dei clienti

I.C.T ha supportato con successo un produttore nordamericano di dispositivi di bellezza completando l'installazione all'estero e il supporto FAT per due linee di produzione SMT. Il progetto riguardava sistemi di marcatura laser, stampa di pasta saldante e ispezione SPI, macchine per il posizionamento Panasonic, forni di rifusione Heller, apparecchiature di ispezione AOI, sistemi di movimentazione PCB, macchine per la pulizia PCBA e armadi completamente automatici per lo stoccaggio e il riscaldamento della pasta saldante. Attraverso l'installazione strutturata e l'impostazione del processo, entrambe le linee hanno superato senza problemi l'accettazione della produzione e sono entrate nella produzione stabile con una pulizia e un controllo di qualità migliorati.

| Servizio e Formazione

I.C.T fornisce assistenza e formazione dal punto di vista ingegneristico completo. Il supporto include la pianificazione della linea di produzione, l'integrazione delle apparecchiature, l'allineamento dei processi e la formazione degli operatori. I processi di pulizia sono configurati in relazione ai requisiti di saldatura a monte e di ispezione a valle. La formazione si concentra sulla comprensione del processo a lungo termine e sul funzionamento stabile piuttosto che sulla risoluzione dei problemi a breve termine. Questo approccio aiuta i clienti a ridurre le rilavorazioni, migliorare la resa e mantenere una qualità costante sull'intera linea SMT.

| Recensioni dei clienti

Affidabilità produttiva riconosciuta

I clienti riconoscono costantemente I.C.T per la professionalità ingegneristica e le prestazioni affidabili delle apparecchiature. Il feedback spesso evidenzia un'installazione all'estero senza problemi, risultati di processo stabili e una comunicazione tecnica chiara. La durabilità delle apparecchiature e le prestazioni di pulizia prevedibili sono vantaggi spesso citati. I clienti apprezzano anche un imballaggio sicuro e un'attenta gestione logistica. La risposta rapida alle domande tecniche rafforza ulteriormente la fiducia in I.C.T come partner di produzione a lungo termine.

| La nostra certificazione

Le apparecchiature I.C.T sono conformi ai principali standard internazionali richiesti per la produzione elettronica globale. Le certificazioni includono CE e RoHS per la conformità in materia di sicurezza e ambiente, nonché ISO9001 per i sistemi di gestione della qualità. Inoltre, numerosi brevetti riflettono la continua innovazione nella progettazione delle apparecchiature e nel controllo dei processi. Queste certificazioni aiutano i clienti a soddisfare i requisiti normativi e supportano un'implementazione stabile in diversi mercati.

| Informazioni sulla fabbrica I.C.T e SMT

I.C.T è un produttore professionale e fornitore di soluzioni per SMT, DIP e linee di produzione di assemblaggio elettronico. L'azienda integra ricerca, ingegneria e produzione all'interno delle proprie strutture e impiega un'ampia forza lavoro tecnica. Servendo clienti in molti paesi, I.C.T offre soluzioni di linea complete su misura per diversi settori. Rigorosi processi di ispezione e gestione della qualità garantiscono prestazioni affidabili delle apparecchiature. Con una forte crescita e una vasta esperienza nei progetti, I.C.T supporta i clienti nella creazione di operazioni di produzione scalabili ed efficienti in tutto il mondo.