numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-12-17 Origine:motorizzato

Molti produttori di PCBA investono nell'ispezione a raggi X con la giusta intenzione, migliorando la qualità e riducendo le fughe, ma finiscono comunque per affrontare colli di bottiglia imprevisti, aumento dei costi di ispezione o feedback ritardato quando si verificano difetti.

Nella maggior parte dei casi, il problema non è la tecnologia a raggi X in sé, ma la scelta della strategia di ispezione sbagliata. Capire come funziona l'ispezione a raggi X nella produzione PCBA è spesso l'elemento mancante quando questi problemi si presentano per la prima volta.

I sistemi radiografici in linea e offline hanno scopi molto diversi. Uno è progettato per muoversi alla velocità della linea di produzione, mentre l'altro dà priorità a flessibilità, risoluzione e analisi approfondita. Quando il tipo di sistema non corrisponde al volume di produzione, al mix di prodotti o ai requisiti di qualità, il risultato può essere una produttività più lenta, costi di rilavorazione più elevati o difetti mancati che compaiono solo dopo che i prodotti raggiungono il campo.

Se esegui linee SMT ad alto volume, una radiografia offline potrebbe rapidamente diventare un collo di bottiglia. Se produci schede complesse e in volumi ridotti, un sistema in linea potrebbe essere sottoutilizzato e inutilmente costoso. In entrambi i casi, la scelta sbagliata erode silenziosamente il ritorno sull'investimento, spesso perché i difetti che AOI non possono vedere ma che possono essere rilevati dai raggi X non vengono catturati al momento giusto.

Molte fabbriche investono nell'ispezione a raggi X aspettandosi un migliore controllo di qualità, solo per scoprire che l'efficienza produttiva diminuisce dopo l'installazione. Ciò accade spesso quando una radiografia in linea viene posizionata su una linea che non ha un takt time stabile o un flusso di prodotto coerente.

Le tavole cominciano a fare la fila davanti al radiografico, gli operatori intervengono manualmente e il sistema diventa un collo di bottiglia più che una salvaguardia. Nel corso del tempo, i pianificatori della produzione iniziano a ignorare la fase di ispezione per mantenere le spedizioni nei tempi previsti. A quel punto il sistema a raggi X esiste sulla linea, ma il suo reale valore non è più realizzato.

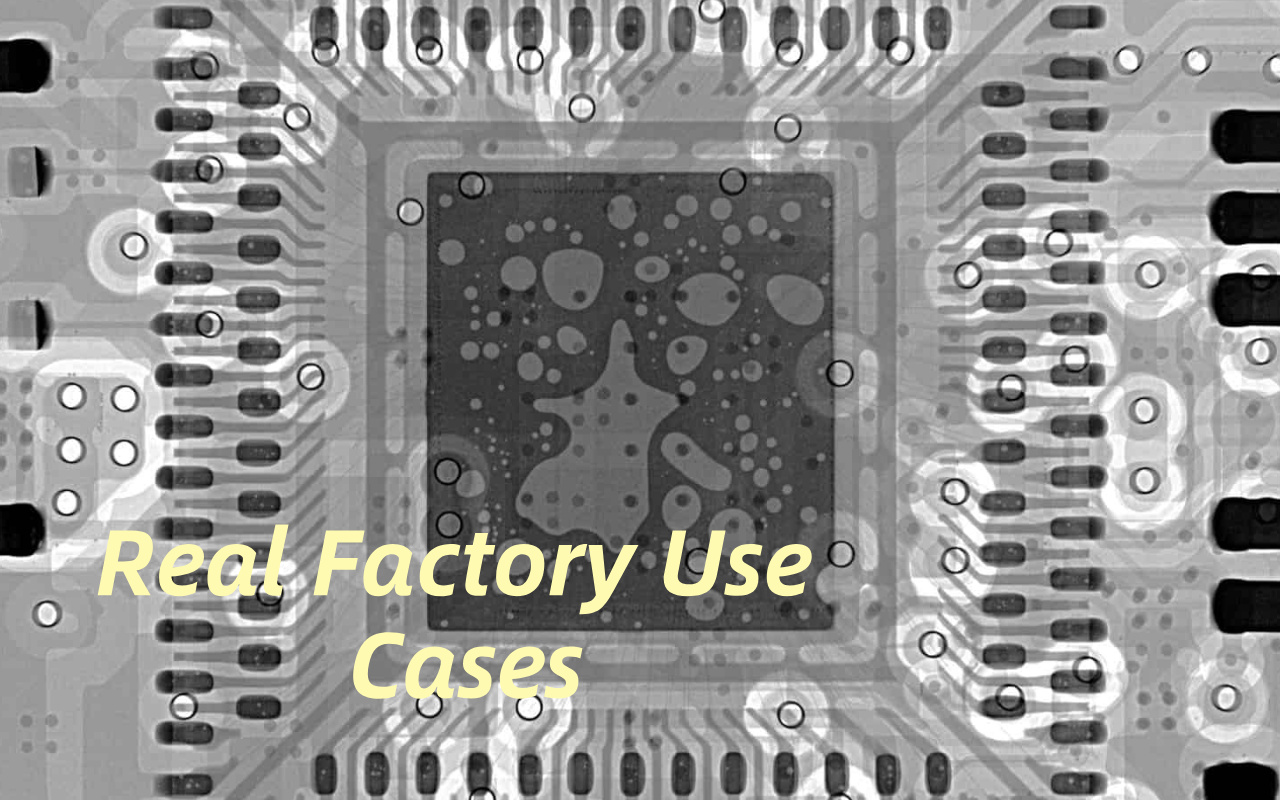

Prodotti diversi comportano rischi di ispezione molto diversi, tuttavia molte fabbriche applicano un unico approccio di ispezione a tutte le schede. Le schede ad alta densità con BGA e i componenti con terminazione inferiore richiedono un'analisi dettagliata dei vuoti e dei giunti, mentre le schede più semplici potrebbero richiedere solo controlli di superamento/fallimento di base.

Quando si utilizza un sistema offline dove è necessario un feedback in tempo reale, spesso i difetti vengono scoperti troppo tardi, dopo che sono già state prodotte dozzine o centinaia di schede. D’altro canto, imporre un’ispezione in linea completa su prodotti complessi e a basso volume può semplificare eccessivamente i parametri di ispezione e nascondere difetti critici. Il disallineamento aumenta silenziosamente il rischio di qualità senza essere immediatamente visibile.

L'aggiunta di ulteriori passaggi di ispezione non migliora automaticamente la qualità se tali passaggi sono posizionati in modo errato o utilizzati in modo errato. I sistemi di ispezione consumano tempo, spazio e attenzione da parte della progettazione, tutti elementi che devono fornire un valore misurabile.

Quando si utilizzano i raggi X in linea dove il campionamento sarebbe sufficiente, gli ingegneri potrebbero essere sommersi dai dati senza un'azione chiara. Quando i raggi X offline vengono utilizzati in modo eccessivo per i controlli di routine, si perde tempo prezioso nella progettazione su schede a basso rischio. Un'ispezione efficace consiste nel controllare il processo, non nell'ispezionare tutto allo stesso modo.

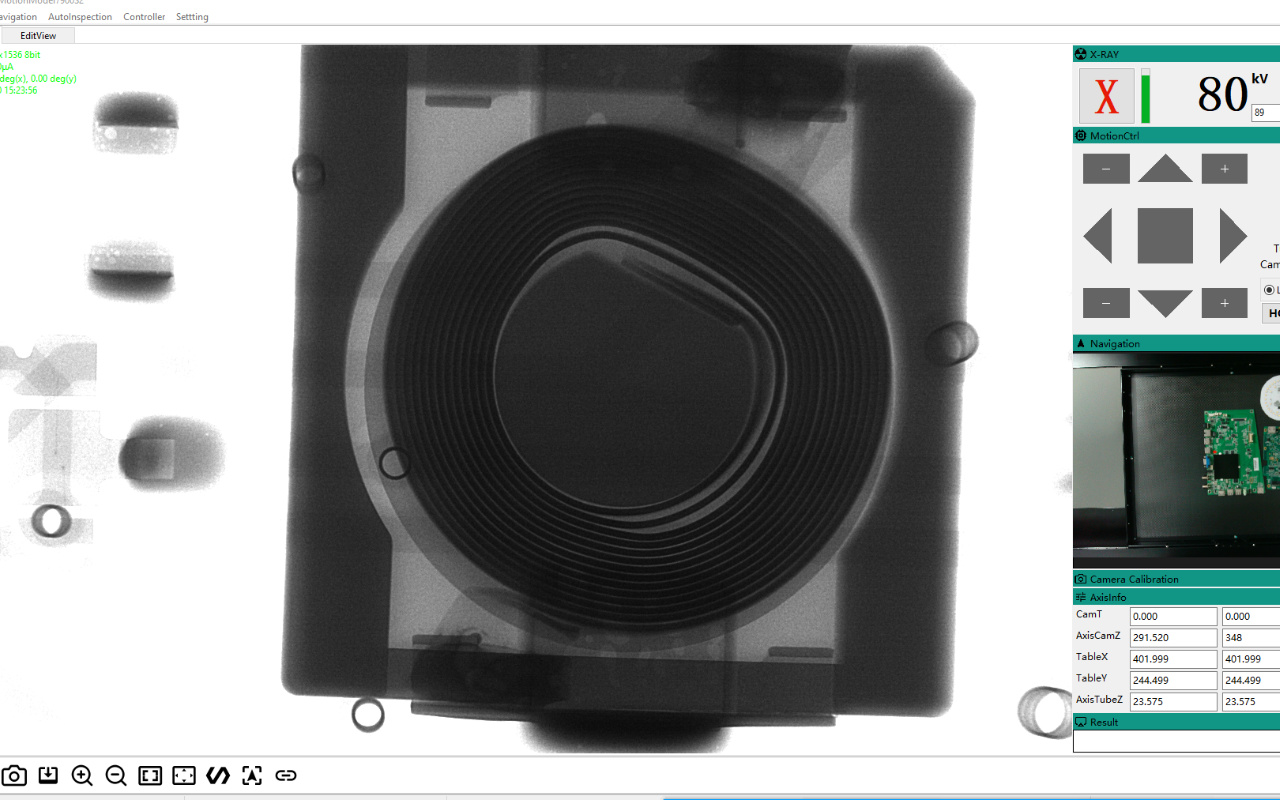

I sistemi a raggi X in linea sono fisicamente e logicamente integrati nel flusso di produzione SMT, tipicamente posizionati dopo il riflusso. PCB si muovono automaticamente attraverso il sistema su nastri trasportatori, senza necessità di movimentazione manuale. I programmi di ispezione sono progettati per adattarsi alla velocità della linea, spesso dando priorità alla coerenza e alla ripetibilità rispetto al massimo dettaglio dell'immagine.

Poiché il sistema funziona ininterrottamente, i risultati dell'ispezione vengono generati in tempo reale e possono essere collegati ai dati di produzione. Ciò rende i raggi X in linea parte del processo di produzione piuttosto che un punto di controllo qualità separato.

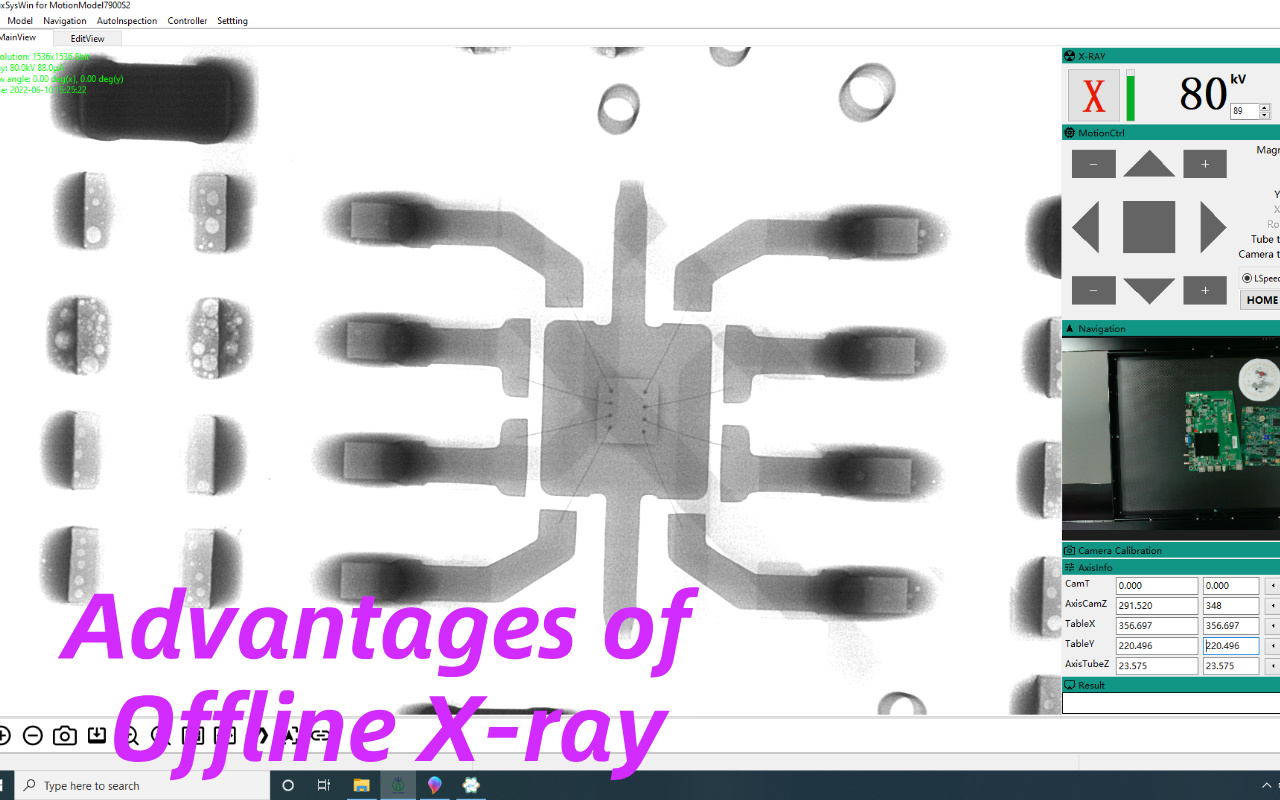

I sistemi a raggi X offline funzionano indipendentemente dalla linea di produzione e si basano sul carico e scarico manuale delle schede. Gli operatori o gli ingegneri decidono quali schede ispezionare, per quanto tempo ispezionarle e quali caratteristiche analizzare in dettaglio.

Questa flessibilità consente ispezioni più approfondite, comprese viste angolate, livelli di ingrandimento multipli e tempi di analisi più lunghi per giunto. I sistemi offline vengono comunemente utilizzati per il campionamento, la risoluzione dei problemi e la convalida tecnica. Fungono da strumento analitico piuttosto che da strumento di ispezione basato sulla produttività.

La differenza più evidente tra i raggi X in linea e offline è la velocità di ispezione. I sistemi in linea sono ottimizzati per ispezionare ogni scheda in modo rapido e coerente, mentre i sistemi offline barattano la velocità con i dettagli. Anche i livelli di automazione differiscono in modo significativo, con i sistemi in linea che richiedono un coinvolgimento minimo dell’operatore e i sistemi offline che fanno molto affidamento su utenti esperti.

Dal punto di vista del flusso di lavoro, l’ispezione in linea supporta il controllo continuo della produzione, mentre l’ispezione offline supporta il processo decisionale e l’analisi delle cause profonde. Queste distinzioni influenzano direttamente il modo in cui ciascun sistema dovrebbe essere implementato in una fabbrica.

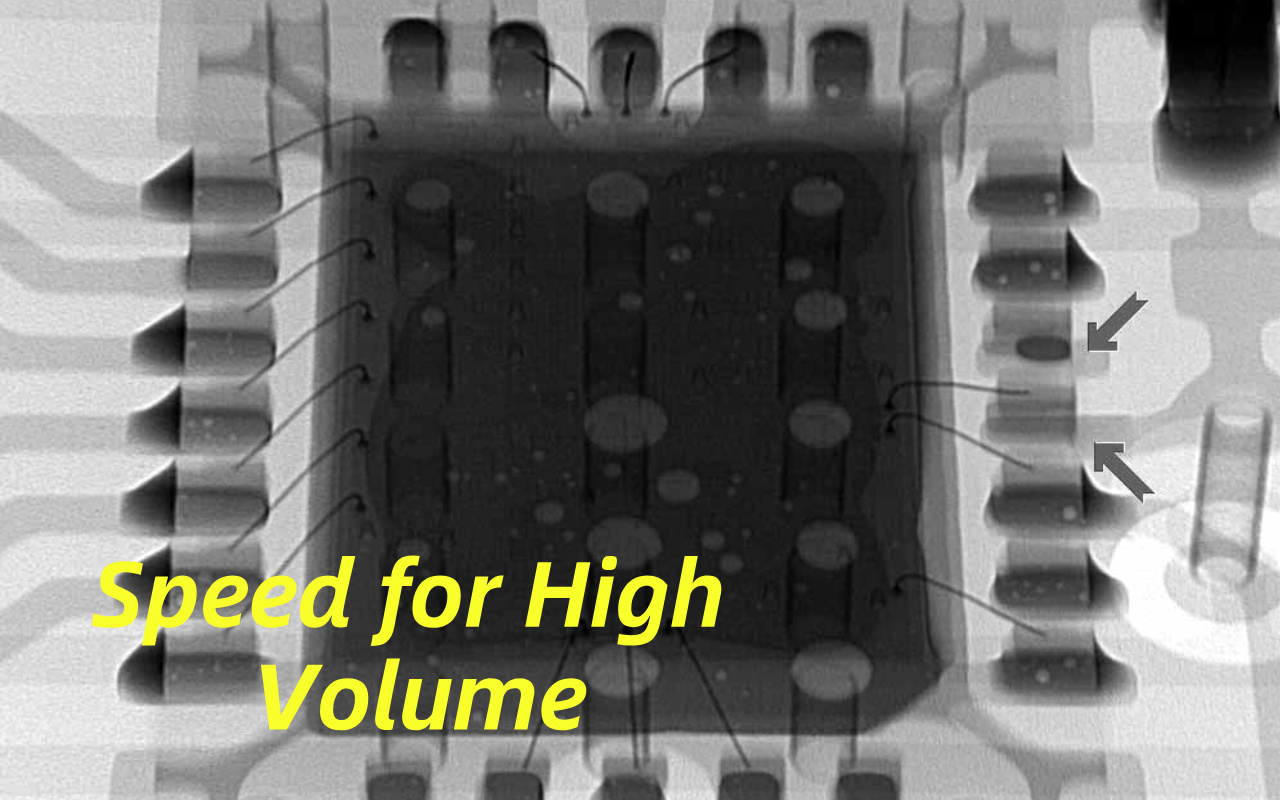

L'ispezione a raggi X in linea consente alle fabbriche di mantenere una produttività elevata senza sacrificare la copertura dell'ispezione. Poiché i pannelli vengono ispezionati automaticamente mentre si muovono lungo la linea, non è necessario interrompere la produzione o deviare i pannelli per la movimentazione manuale.

Ciò è particolarmente importante in ambienti con volumi elevati in cui anche brevi ritardi possono interrompere i programmi di consegna. L'ispezione in linea garantisce che il controllo qualità stia al passo con la produzione anziché competere con essa. Per molte linee di produzione di massa, questa capacità da sola giustifica l’investimento.

Uno dei maggiori vantaggi dei raggi X in linea è la velocità con cui i difetti vengono rilevati e segnalati. Problemi quali svuotamenti eccessivi, ponti di saldatura sotto i componenti o saldature mancanti possono essere identificati entro pochi minuti dal verificarsi.

Ciò consente agli ingegneri di processo di reagire rapidamente regolando i parametri di stampa, posizionamento o riflusso. Il rilevamento tempestivo impedisce la propagazione dei difetti in lotti di grandi dimensioni. Nel tempo, questo feedback in tempo reale stabilizza in modo significativo l'intero processo SMT.

I sistemi a raggi X in linea sono progettati per comunicare con altre apparecchiature automatizzate sulla linea. I dati di ispezione possono essere collegati alle informazioni sulla stampante, sul montatore o sul riflusso per identificare le tendenze del processo. Ciò supporta il controllo statistico del processo e il miglioramento della resa a lungo termine.

Se adeguatamente integrati, i raggi X in linea diventano parte di un sistema di qualità a circuito chiuso anziché di un sistema di controllo autonomo. Il risultato è una linea di produzione che non solo rileva i difetti ma lavora attivamente per prevenirli.

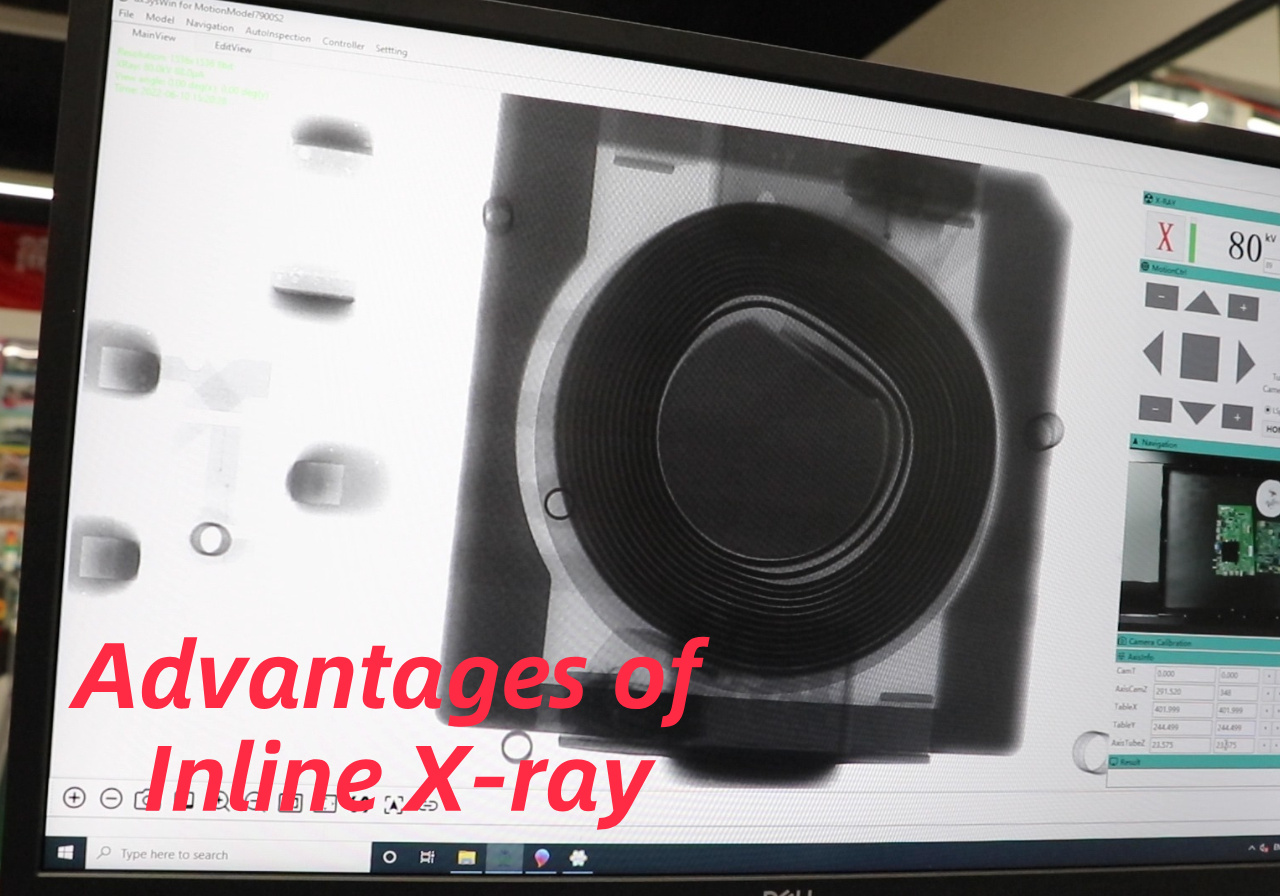

I sistemi a raggi X offline consentono agli operatori di dedicare più tempo a ciascun obiettivo di ispezione, il che si traduce direttamente in una maggiore chiarezza dell'immagine e più angoli di ispezione. Gli ingegneri possono ingrandire i singoli giunti di saldatura, ruotare le viste e ispezionare strutture complesse strato per strato.

Questo livello di dettaglio è particolarmente prezioso quando si analizzano vuoti BGA, difetti della testa nel cuscino o parziale non bagnabilità che sarebbero difficili da classificare in una scansione in linea veloce. L'ispezione offline supporta una comprensione più approfondita, non solo la conferma dei difetti. Per gli ingegneri di qualità, questa profondità spesso fa la differenza tra indovinare e conoscere.

La radiografia offline eccelle negli ambienti in cui i prodotti cambiano frequentemente o dove è richiesta l'analisi ingegneristica.

È comunemente usato per:

Introduzione di nuovi prodotti (NPI)

Convalida del processo

Analisi dei guasti e ricerca delle cause profonde

Poiché i raggi X offline sono separati dalla linea principale SMT , non influiscono direttamente sulla velocità della linea o sui tempi di attività. Le schede vengono selezionate per l'ispezione dopo la produzione, evitando così l'introduzione di nuovi colli di bottiglia. Ciò semplifica l’introduzione dei sistemi offline negli stabilimenti esistenti senza riconfigurare i trasportatori o il layout della linea.

Per le strutture con spazio limitato o programmi di produzione instabili, questa separazione riduce il rischio operativo. Il processo di ispezione rimane controllato senza interferire con la produzione giornaliera.

Sebbene la radiografia in linea offra velocità e automazione, può diventare un collo di bottiglia se non adeguatamente adattata alla capacità della linea. Se il tempo di ispezione per scheda supera il takt time della linea, si formeranno delle code che interromperanno il flusso di produzione. Le schede complesse con più punti di ispezione sono particolarmente soggette a questo problema.

In alcuni casi, gli ingegneri riducono la profondità di ispezione per mantenere la velocità, il che compromette il rilevamento dei difetti. Senza un'attenta pianificazione, l'ispezione in linea può involontariamente scambiare la qualità con la produttività.

L'ispezione a raggi X offline non fornisce un feedback immediato alla linea di produzione. Nel momento in cui vengono scoperti i difetti, decine o addirittura centinaia di schede potrebbero già essere completate. Questo ritardo aumenta il volume di rilavorazione e rende più difficile l'analisi delle cause principali.

I problemi di processo rimangono nascosti più a lungo, consentendo il ripetersi dei difetti. L'ispezione offline funziona meglio quando la frequenza dei difetti è bassa e i volumi di produzione sono gestibili.

Sia i sistemi in linea che quelli offline richiedono investimenti che vanno oltre la macchina stessa. I sistemi in linea spesso richiedono spazio di trasporto aggiuntivo e sforzi di integrazione, mentre i sistemi offline fanno molto affidamento su operatori qualificati. La formazione, la programmazione e l'interpretazione dei dati si aggiungono ai costi a lungo termine.

Le fabbriche devono considerare non solo il prezzo di acquisto ma anche i costi operativi. Ignorare questi fattori spesso porta ad apparecchiature sottoutilizzate.

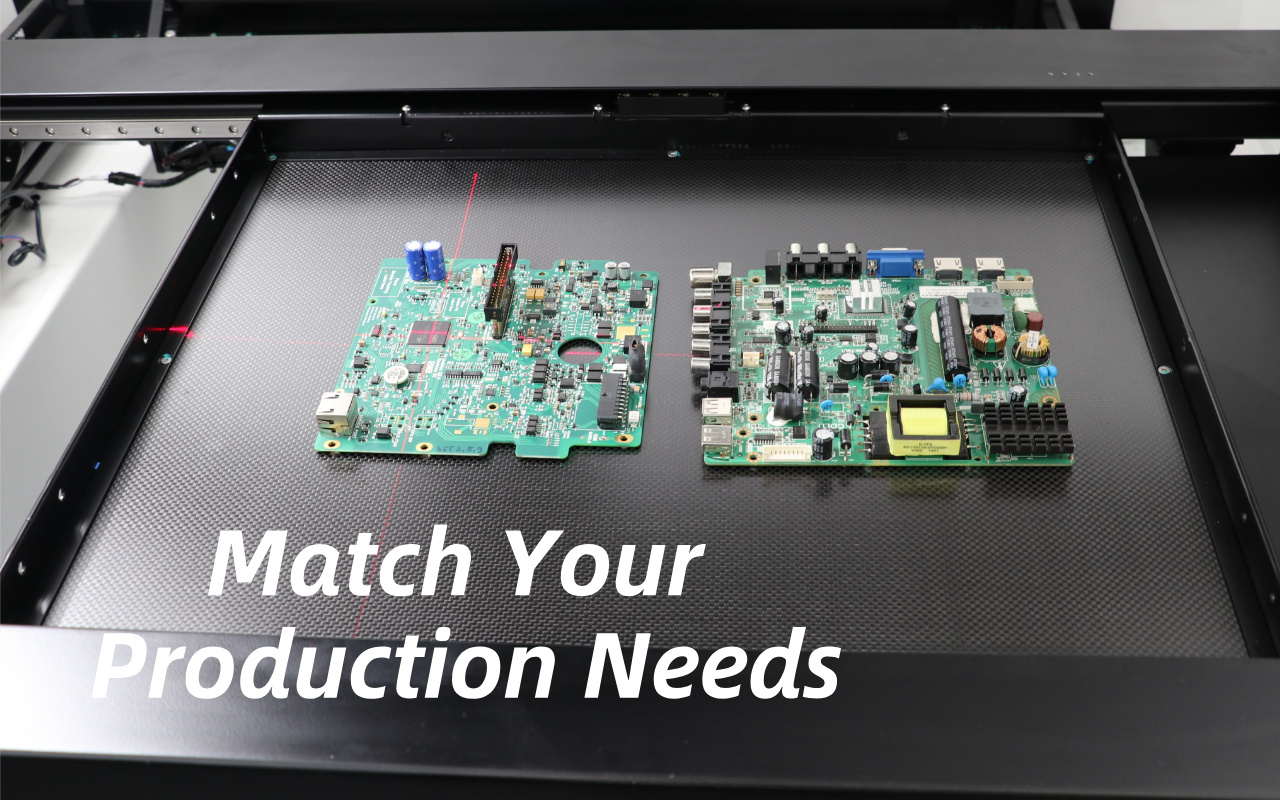

Il volume di produzione è uno dei fattori più importanti nella scelta tra radiografia in linea e offline. Una produzione stabile e di grandi volumi favorisce l'ispezione in linea grazie alla sua velocità e automazione. I prodotti a basso volume o che cambiano frequentemente beneficiano maggiormente della flessibilità offline.

Le linee ad alto mix spesso faticano a giustificare lo sforzo di programmazione in linea per ogni prodotto. Adattare la strategia di ispezione alla realtà produttiva effettiva previene lo spreco di risorse.

Non tutti i difetti richiedono lo stesso approccio di ispezione. Se la vostra preoccupazione principale è il controllo della percentuale di vuoti nei BGA prodotti in serie, i raggi X in linea forniscono un monitoraggio rapido e coerente. Se è necessaria un'analisi dettagliata di guasti intermittenti o complessi, i sistemi offline sono più efficaci.

Comprendere le modalità dei difetti dominanti è fondamentale. L’ispezione dovrebbe mirare al rischio e non operare alla cieca.

I sistemi in linea richiedono in genere investimenti iniziali più elevati e integrazione fisica nella linea. I sistemi offline offrono barriere all’ingresso più basse e possono essere espansi gradualmente. Tuttavia, la crescita futura deve essere considerata fin dall’inizio.

Uno stabilimento che pianifica aumenti significativi dei volumi potrebbe presto diventare troppo grande per una strategia esclusivamente offline. Scegliere tenendo presente la scalabilità a lungo termine evita costosi reinvestimenti.

Nella produzione automobilistica in grandi volumi, l’ispezione a raggi X in linea è spesso essenziale. Il monitoraggio continuo garantisce che la qualità del giunto di saldatura rimanga stabile su migliaia di schede per turno. Il feedback in tempo reale consente una correzione rapida prima che i difetti raggiungano il cliente.

L'ispezione in linea diventa parte della spina dorsale della garanzia della qualità. In questo ambiente, la sola ispezione offline non è sufficiente.

I produttori di dispositivi elettronici medicali spesso danno priorità alla tracciabilità e all'analisi approfondita dei difetti rispetto alla produttività grezza. La radiografia offline consente agli ingegneri di ispezionare in dettaglio le schede critiche e documentare i risultati per verificarne la conformità.

Le strategie di campionamento sono attentamente pianificate anziché completamente automatizzate. Questo approccio bilancia la profondità dell’ispezione con la flessibilità della produzione. L'ispezione in linea può ancora essere aggiunta in seguito man mano che il volume aumenta.

Molte fabbriche adottano infine un approccio ibrido che combina raggi X in linea e offline. I sistemi in linea gestiscono il monitoraggio di routine della produzione, mentre i sistemi offline supportano l'analisi dei guasti e le indagini ingegneristiche.

Questa divisione del lavoro massimizza l’efficienza dell’ispezione e la profondità della conoscenza. Le strategie ibride riducono anche la pressione su ogni singolo sistema. Per le fabbriche in crescita, questo approccio offre il miglior equilibrio a lungo termine.

I raggi X in linea supportano velocità, automazione e controllo in tempo reale

La radiografia offline offre flessibilità, risoluzione e profondità analitica

La scelta giusta dipende dal volume, dal mix di prodotti e dal rischio di qualità

Le strategie ibride spesso offrono il miglior equilibrio a lungo termine

SÌ. Molte fabbriche utilizzano l'ispezione in linea per il monitoraggio della produzione e sistemi offline per analisi più approfondite e risoluzione dei problemi.

L'ispezione 3D migliora il rilevamento dei difetti in entrambe le configurazioni, ma i tempi di ispezione e i requisiti di gestione dei dati devono essere considerati attentamente.

I sistemi in linea richiedono una gestione più rigorosa dei tempi di attività, mentre i sistemi offline offrono maggiore flessibilità nella pianificazione della manutenzione.

L'ispezione offline può soddisfare le esigenze di conformità quando i piani di ispezione e le strategie di campionamento sono adeguatamente definiti.

Il ROI dovrebbe considerare non solo il costo delle apparecchiature, ma anche il risparmio di manodopera, la riduzione dei difetti, l'eliminazione delle rilavorazioni e l'efficienza della produzione.